Prozess des Widerstandsstoßschweißens

Nachdem Sie diesen Artikel gelesen haben, lernen Sie anhand geeigneter Diagramme den Prozess des Widerstandsstoßschweißens kennen.

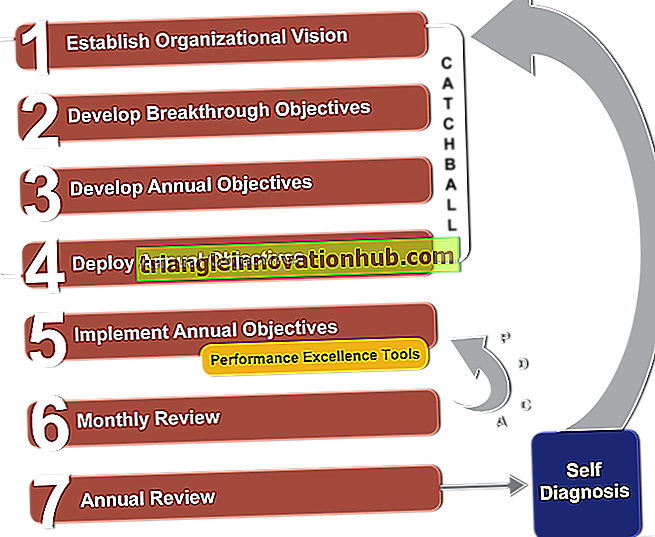

Beim Widerstandsstoßschweißen oder Stauchschweißen werden die zu schweißenden Teile in Klammern gehalten, die auf zwei Platten gelagert sind, von denen eine fest und die andere beweglich ist. Die zu schweißenden Enden berühren sich, bevor der Strom eingeschaltet wird, wie in Abb. 2.23 dargestellt. Ein starker Strom wird dann von einem Stück zum anderen geleitet und die Kontaktflächen werden aufgrund des Kontaktwiderstandes erwärmt.

Abb. 2.23 Aufgeschweißtes Schweißen

Die beiden Teile werden nach dem Erreichen der gewünschten Schweißtemperatur von 870 bis 925 ° C fest zusammengepresst. Die Presswirkung, die zu einer Vergrößerung der seitlichen Abmessung der Werkstücke führt, wird Stauchen genannt. Das Stauchen findet sowohl während als auch nach dem Stromfluss statt. Die Stauchwirkung führt zum Verschweißen von Endflächen, wobei ein Teil des erweichten Metalls zu einer Rippe gedrückt wird, die später bei Bedarf durch spanabhebende Bearbeitung entfernt werden kann.

Widerstandsstumpfschweißen wird für das Endfügen von Stangen, Rohren, Stangen und ähnlichen anderen Abschnitten verwendet. Eine wichtige Anwendung dieses Verfahrens ist jedoch die Produktion von Rohren und Rohren in großem Maßstab mit hoher Produktionsgeschwindigkeit. Das Verfahren wird dann als Widerstandsstoßnahtschweißen oder einfach als elektrisches Widerstandsschweißen (ERW) bezeichnet. Beim ERW-Verfahren wird das Band für die Rohrherstellung kontinuierlich kantengeschert und zu einem Rohr zur Bildung eines Längs-Scams gerollt. Das kontinuierliche Schweißen wird wie in Abb. 2.24 gezeigt durchgeführt.

Ringe und Zylinder können auch durch elektrisches Widerstandsschweißen geschweißt werden (siehe Abb. 2.25). Bei kleinen Baugrößen ist dies jedoch nicht möglich, da der Ring den Strom stark abschaltet. Wenn der Umfang weniger als das 25-fache der Schnittdicke beträgt, besteht die Möglichkeit eines Durchbruchs.

Ein Strom von bis zu 40.000 Ampere bei 5 Volt wird durch gespaltene Elektrodenwalzen über die Verbindung eingeführt und die Kraft wird durch die Druckwalzen aufgebracht. In diesem Prozess sind sowohl die Arbeitsbewegung als auch die Stromversorgung kontinuierlich. Der Stromfluss durch den Nebenschlusspfad wird durch die Verwendung von Ferrit- oder Schmiedeeisen- "Impeder" im Rohr vermieden oder reduziert.

Die maximale Produktionsgeschwindigkeit wird durch die Frequenz des Stroms gesteuert, da diese die Anzahl der stromlosen Perioden pro Zeiteinheit bestimmt. Häufig werden Frequenzen bis 350 Hz verwendet, was eine Produktionsrate von etwa 36 m / min ergibt. Die aufgrund des extrudierten Metalls gebildete Rippe wird kontinuierlich mit Schneidwerkzeugen entfernt und die gewünschte Länge des Rohrs oder Rohrs wird auf dem Produktionstisch ohne Unterbrechung des Schweißvorgangs geschnitten.