Schweißen bestimmter Materialien

Nach dem Lesen dieses Artikels erfahren Sie mehr über den Prozess des Schweißens bestimmter Werkstoffe: - 1. Schweißen bestimmter Stähle 2. Schweißen von beschichteten Stählen 3. Schweißen von plattierten Stählen 4. Schweißen von Kunststoffen 5. Schweißen von Verbundwerkstoffen.

Schweißen bestimmter Stähle:

Es gibt eine große Anzahl von Stählen, die in verschiedenen Maschinenbaubranchen als Baumaterial verwendet werden.

Schweißverfahren für einige der speziellen Stähle, die für die Verwendung in Kraftwerken, in der Erdöl- und chemischen Industrie, in Kryobehältern benötigt werden; Flugzeug-, Raketen- und Raketenteile werden im Folgenden beschrieben:

1. Kriechfeste Stähle:

Diese Stähle sind im Kraftwerksbau für Dampftrommeln und Hauptdampfleitungen beliebt.

Einige der bekannten Kompositionen sind:

(i) 1% Cr, ½% Mo-Stahl, der für Dampfleitungen für Betriebstemperaturen bis 500 ° C verwendet wird.

(ii) ½% Cr, ½% Mo ¼% V oder 2 ¼% Cr, 1% Mo-Stähle werden auch für Dampfrohre mit einer Betriebstemperatur von 500 bis 600 ° C verwendet.

(iii) Austenitische Cr-Ni-Stähle werden für Dampfleitungen für Betriebstemperaturen über 600 ° C verwendet.

(iv) ½% Mo-Stahl wurde früher für Dampfleitungen für Betriebstemperaturen um 500 ° C verwendet. Die Verwendung dieses Stahls wurde inzwischen eingestellt, da einige gravierende Ausfälle aufgrund der Graphatisierung in der HAZ aufgetreten sind. Dieser Stahl wird jedoch immer noch für Raffinerie- und petrochemische Rohrleitungen verwendet, bei denen kein Graphatisierungsfehler gemeldet wurde.

Vorwärm- und Postweld-Behandlungen :

Bei diesen Behandlungen werden kriechfeste Stähle eingesetzt, um Rissbildung zu vermeiden und optimale Verbindungseigenschaften zu entwickeln. Die Vorwärmtemperaturen liegen zwischen 150 und 250 ° C. Nach dem Schweißen wird eine optimale Kriechfestigkeit in der Verbindung erreicht. Die Temperatur der Nachschweißwärmebehandlung (PWHT) für unterkritisches Glühen liegt im Bereich von 600 bis 750 ° C, mit Ausnahme der Elektroschlacke, die bei 900 bis 925 ° C normalisiert wird.

2. Erdöl- und chemische Industrie-Stähle :

Hochfeste Stähle wie 1% Cr, ½% Mo und 2½ Cr und 1% Mo werden häufig in Kraftwerken und Raffinerien verwendet. Cr-Mo- und ½% Mo-Stähle werden in der Erdöl- und chemischen Industrie zur Beständigkeit gegen Korrosionsangriffe durch Wasserstoff und Schwefel enthaltende Kohlenwasserstoffe verwendet. Die ½% Mo-Stähle sind etwas schwieriger zu schweißen als die Kohlenstoffstähle. Vorwärmen und PWHT sind nur für Schweißungen in dicken Abschnitten erforderlich. Elektroden vom Rutil- oder Zellulosetyp werden normalerweise zum Schweißen von ½% Mo-Stählen als zufriedenstellend befunden.

Zum Schweißen von Cr-Mo-Stählen werden Wasserstoffelektroden verwendet, mit Ausnahme von dünnen Abschnitten aus 1% Cr- und ½-Mo-Stählen. Diese Stähle werden auf 150 bis 250 ° C vorgewärmt, und das verwendete PWHT ist üblicherweise das unterkritische Glühen.

Stähle, die 2-9% Cr enthalten, dürfen normalerweise nicht unmittelbar nach dem Schweißen abkühlen. Dickwandige Druckbehälter, die aus diesen Stählen hergestellt sind, müssen möglicherweise nach einer halben oder 1/3 der Schweißnaht zwischengeschaltet werden. Das Entspannen solcher Druckbehälter erfolgt bei 650 ° C, und das unterkritische Glühen erfolgt bei Bedarf bei 650 - 750 ° C, je nach Legierungsgehalt.

Dünne Bleche aus 13% Cr-Stählen werden für Böden und korrosionsbeständige Auskleidungen für Destillationstürme in Ölraffinerien verwendet. Die zum Schweißen dieser Stähle verwendeten Elektroden bestehen aus 25% Cr, 20% Ni. Für diese Schweißnähte ist kein Vorwärmen oder PWHT erforderlich. Diese Stähle enthalten normalerweise 0-2% Aluminium, was die Härtungsneigung der HAZ verringert.

Plattenabschnitte in 13% Cr-Stählen werden selten verwendet, jedoch werden diese Stähle bei Bedarf mit 13% Cr-Stahlelektroden geschweißt.

3. Stähle für Tieftemperaturanwendungen:

Stähle mit einem Ni-Gehalt von mehr als 3-5% sind mit Ausnahme von Elektroden aus Ni-Basislegierungen schwierig zu schweißen. Wenn weniger teure austenitische Elektroden aus 25% Cr, 20% Ni verwendet werden, hat die erzeugte Schweißnaht eine geringere Festigkeit als das Basismaterial. Wenn solche Schweißnähte im spannungsreduzierenden Bereich wärmebehandelt werden, verspröden sie durch Migration von Kohlenstoff in das Schweißgut. Bei Schweißnähten, die mit Elektroden aus einer Ni-Basislegierung hergestellt werden, treten keine derartigen Probleme auf.

Stähle mit 3-5% Ni werden mit passenden Elektroden geschweißt, jedoch haben solche Schweißnähte eine geringe Schlagfestigkeit bei -100 ° C; In dieser Hinsicht sind Schweißnähte, die mit 2, 5% Ni oder austenitischen Elektroden hergestellt wurden, zufriedenstellender.

PWHT ist nicht wesentlich für Schweißnähte aus 3 bis 9% Ni-Grundmaterial. Bei dickeren Abschnitten erfolgt die Entlastung bei 560 bis 600 ° C; Die Temperaturgrenze von 600 ° C darf jedoch nicht überschritten werden, da die untere kritische Temperatur durch die Nickelzugabe verringert wird.

4. Hochfeste Stähle mit niedriger Legierung (HSLA):

Wichtige Anwendungen von HSLA-Stählen sind Teile für Flugzeuge und Raketen, Raketen und Warmschmiedegesenke. Der Kohlenstoffgehalt dieser Stähle liegt zwischen 0-3 und 5-5% und die Hauptlegierungselemente sind Cr, Ni, Mo und V. Wenn diese Stähle vergütet werden, können sie eine Festigkeit von bis zu 155 kN / cm erreichen. Aufgrund des Gehalts an Kohlenstoff und Legierungen sind diese Stähle jedoch empfindlich gegen Kaltrissbildung.

Dünne Abschnitte (<3 mm) von HSLA-Stählen erfordern kein Vorwärmen, aber dickere Abschnitte werden auf eine Temperatur zwischen M s und M f vorgewärmt und nach dem Schweißen 5-30 Minuten lang auf dieser Temperatur gehalten, um eine vollständige Umwandlung des Austenits zu gewährleisten .

Schweißnähte aus 5% Cr-Stahl erfordern ein unterkritisches Glühen bei 675 ° C, bevor sie auf Raumtemperatur abgekühlt werden. Dies wandelt die Struktur in Bainit oder Bainit und getemperten Martensit um, die nicht zum Reißen neigen. Für optimale Ergebnisse werden die gefertigten Teile nach dem Schweißen normalisiert und angelassen.

Schweißen von beschichteten Stählen:

Stahlbleche und andere Produkte sind mit oxidationsbeständigen oder korrosionsbeständigen Materialien beschichtet, um die Lebensdauer des Produkts zu verlängern. Das am häufigsten verwendete Beschichtungsmaterial ist Zink, aber auch Aluminium und Blei-Zinn-Legierungen werden in begrenztem Umfang verwendet.

Diese beschichteten Stähle finden breite Anwendung bei der Herstellung von LKW-Karosserien, Klimagehäusen, Verarbeitungstanks, elektrischen Türmen usw. Das Schweißen wird häufig bei der Herstellung dieser Produkte eingesetzt.

1. Schweißen verzinkter Stähle

Zinkbeschichtete Stähle können erfolgreich geschweißt werden, sofern besondere Vorkehrungen getroffen werden, um die Verdampfung von Zink aus der Schweißzone zu kompensieren. Zink verdampft während des Schweißens, weil sein Siedepunkt 871 ° C beträgt, während der Schmelzpunkt von Stahl 1540 ° C beträgt. Somit verflüchtigt sich Zink und hinterlässt das Basismetall neben der Schweißnaht. Die Ausdehnung der betroffenen Fläche hängt von der Wärmeeinbringung in die Arbeit ab. Aus diesem Grund ist die abgebildete Zinkzone bei langsameren Schweißprozessen wie dem GTAW- und dem Acetylen-Acetylen-Schweißen größer.

Die Schweißprozesse für das Schweißen von verzinktem Stahl umfassen SMAW, GMAW, GTAW, FCAW, Kohlelichtbogenschweißen und Widerstandsschweißen.

Die überzogenen Elektroden, die zum Schweißen von verzinktem Stahlblech verwendet werden, sind die Rutil- und Basistypen. Elektroden vom Zellulosetyp werden jedoch zum Schweißen dickerer Abschnitte und Rohre verwendet. Grundbeschichtete Elektroden können auch zum Schweißen von dickeren Dicken verwendet werden. Die Vorschweißtechnik wird eingesetzt, um das Verdampfen von Zink vor dem Lichtbogen zu erleichtern.

In GMAW aus verzinktem Stahl werden hoch desoxidierte feine Drähte mit Kurzschlußtechnik mit 100% CO oder Argon + 25% CO 2 als Schutzgas verwendet. Die Menge an Spritzern ist normalerweise höher als beim Schweißen von unbeschichtetem Stahl. Dies erfordert ein häufiges Reinigen der Spritzdüse. Edelstahl- oder Bronzendrähte können verwendet werden, um korrosionsbeständiges Schweißgut abzuscheiden. Das Lichtbogenschweißen mit einem Flussmittelkern unter Verwendung von hochoxidiertem Draht kann mit ähnlichen Ergebnissen wie bei der GMAW eingesetzt werden.

Das WIG-Verfahren kann verwendet werden, aber ein langsames Verfahren führt nicht nur zu großen Zinkverarmungsbereichen um die Schweißnaht, sondern auch zu einer Verunreinigung der Wolframelektrode. Die Verschmutzung der Elektrode kann durch eine höhere Schutzgasrate reduziert werden, dies kann jedoch teuer sein.

Ein Kohlelichtbogenverfahren, bei dem Messing (60% Cu. 40% Zn) Füllerdraht verwendet wird zum Schweißen von mit Zink beschichteten Stählen, insbesondere bei der Herstellung von Klimakanälen, weit verbreitet. Sowohl Single- als auch Twin-Carbon-Brenner können gleichermaßen effektiv eingesetzt werden.

Widerstandsschweißen von mit Zink beschichteten Stählen führt zu einer wesentlich geringeren Verdampfung von Zink als bei Lichtbogenschweißverfahren. Widerstandsschweißen führt jedoch zu einer Zinkaufnahme durch die Schweißelektrodenspitze und erniedrigt die Stromdichte in der Schweißzone, was einen progressiven Anstieg des Schweißstroms erfordert, um zufriedenstellende Schweißnähte herzustellen.

Schweißqualität:

Schweißnähte aus zinkbeschichteten Stählen neigen zu Porosität und Rissbildung, da Zinkdämpfe im Schweißgut eingeschlossen werden. Es kann auch zu einer verzögerten Rissbildung aufgrund von Spannungskorrosion kommen. Risse werden durch intergranulares Eindringen von Zink in das Schweißgut verursacht und werden manchmal als "Zink-Durchdringungsrisse" bezeichnet und treten meistens über den Hals einer Kehlnaht auf, insbesondere wenn die Beschichtung an der Wurzel der Schweißnaht vorhanden ist. Diese Rissbildung ist bei SMAW tendenziell weniger verbreitet als bei GMAW auf 6 mm oder dickeren Platten. Das Reißen kann kontrolliert werden, indem die Zinkdämpfe schnell vor dem Schweißbad entweichen können, indem große Wurzelspalten beibehalten werden.

Um eine korrosionsbeständige Verbindung herzustellen, muss der Zinküberzug im Bereich mit Zinkmangel erneut aufgebracht werden. Dies kann durch die Verwendung von Pastenstiften auf Zinkbasis auf erhitztem Grundmetall erreicht werden. Ein anderes Verfahren zum Aufbringen einer Zinkbeschichtung ist Flammspritzen unter Verwendung eines Zinksprühfüllmaterials. Die Dicke der erneut aufgebrachten Zinkschicht sollte das 2- bis 3-Fache der ursprünglichen Beschichtung sein, um einen ausreichenden Korrosionsschutz zu gewährleisten.

2. Schweißen von aluminisiertem Stahl und Tern-Plate:

Aluminisierter Stahl wird auch häufig in Rohrleitungen und in der Automobilindustrie verwendet, insbesondere für Abgasschalldämpfer. Sowohl das Lichtbogen- als auch das Widerstandsschweißverfahren werden zum Schweißen von aluminiertem Stahl mit nahezu ähnlichen Ergebnissen wie für verzinkte Stähle verwendet. Es ist jedoch schwieriger, die Aluminiumbeschichtung auszutauschen, weshalb häufig auf die Lackierung zurückgegriffen wird.

Aluminisierte Stahlrohre werden in Rohrmühlen durch Widerstandsschweißen mit Nieder- und Hochfrequenzstrom hergestellt.

Stahlblech, das mit Blei-Zinn-Legierung beschichtet ist, wird als Tern-Platte bezeichnet. Es wird häufig zur Herstellung von Benzintanks für Kraftfahrzeuge verwendet. Das allgemein zum Schweißen der Tern-Platte angewendete Verfahren ist das Widerstandsschweißen. Wenn Sauerstoff-Acetylen- oder Lichtbogenschweißverfahren eingesetzt werden, wird die Beschichtung durch Verdampfen zerstört und muss durch ein Verfahren ähnlich dem Löten ersetzt werden. Sicherheit: Zum Entfernen der beim Schweißen von beschichteten Stählen entstehenden Schadgase muss eine positive Belüftung vorhanden sein. Dies beinhaltet normalerweise die Verwendung eines Saugschlauchs im Schweißbereich. Bei Verwendung von GMAW und FCAW können Spezialpistolen mit Saugdüse eingesetzt werden. Beschichtete Stähle dürfen niemals in engen Räumen geschweißt werden.

Schweißen von plattierten Stählen:

Plattierte Stähle werden verwendet, weil sie die Eigenschaften der Korrosions- und Abriebfestigkeit mit geringen Kosten, guten mechanischen Eigenschaften und Schweißbarkeit ferritischer Werkstoffe kombinieren. Die als Trägermaterial verwendeten Stähle sind üblicherweise C ½% Mo oder 1% Cr-½% Mo Stähle. Die Plattierungsmaterialien umfassen austenitische rostfreie Stähle (12-15% Cr) aus Chromstählen des Typs 18/8 (Cr / Ni) oder 25/12 (Cr / Ni), Nickelbasislegierungen wie Monel und Inconel, Cu-Ni-Legierung und Kupfer.

Die Plattierung kann durch Warmwalzen, explosives Schweißen, Aufbringen oder Löten aufgebracht werden. Die Plattendicke kann zwischen 5 und 50% der Gesamtdicke variieren, im Allgemeinen jedoch bei den meisten Anwendungen zwischen 10 und 20%. Die minimale Plattendicke beträgt 1, 5 mm.

Zu den Hauptanwendungen von plattierten Stählen zählen Wärmetauscher, Tanks, Verarbeitungsbehälter, Flurförderzeuge, Lagertechnik und Kesselwagen. Die meisten dieser Produkte werden durch Schweißfertigung hergestellt.

Joint Design:

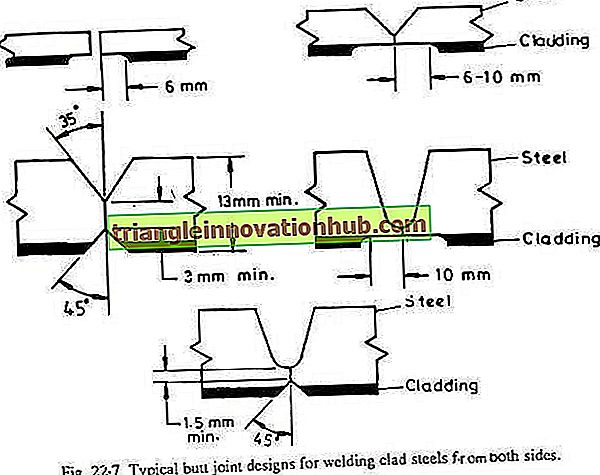

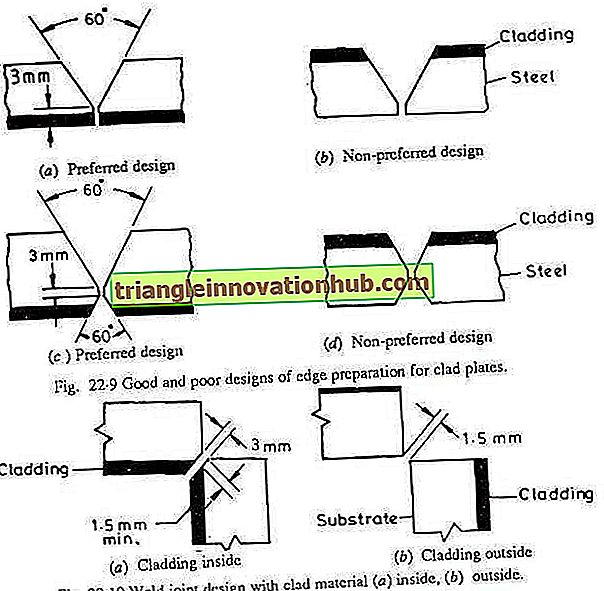

Die Kantenvorbereitung hängt von der Dicke der Platte ab. Wie in Abb. 22.7 gezeigt, können quadratische, einfache und doppelte V- und einfache U-Typen verwendet werden. Die Ummantelung wird im Allgemeinen zurückbearbeitet, um eine Verdünnung des plattierten Metalls mit Stahlfüllstoff zu vermeiden, da eine gewisse Verunreinigungsgefahr auch dann entstehen kann, wenn die Ummantelungsseite nicht zuerst geschweißt wird, wie durch eine falsch ausgerichtete Verbindung in 22.8 gezeigt. Gute und schlechte Konstruktionen der Kantenvorbereitung sind in Abbildung 22.9 dargestellt. Die Kantenvorbereitung für Eckverbindungen mit Verkleidungsmaterial innen und außen ist in Abb. 22.10 dargestellt.

Schweißvorgang:

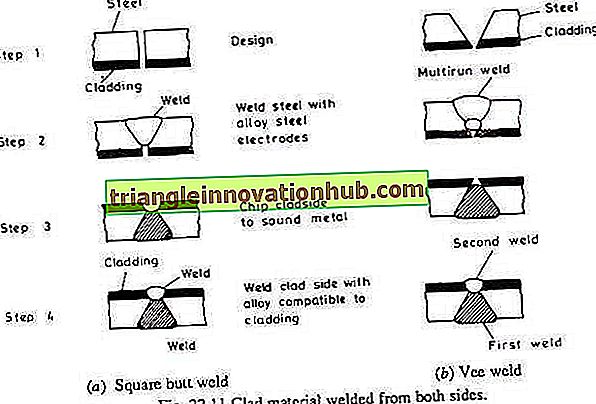

Das normale Verfahren zum Stumpfschweißen einer plattierten Platte ist das Schweißen des Trägers oder der Stahlseite, wobei zuerst ein für das Trägermaterial geeignetes Schweißverfahren verwendet wird, gefolgt vom Schweißen der plattierten Seite mit einem für dieses Material geeigneten Verfahren, wie in Abb. 22.11 gezeigt, in verschiedenen Schritten Schweißen von quadratischen Stoß- und Ein-V-Stoßverbindungen.

Die Stahlseite sollte mindestens bis zur Hälfte geschweißt werden, bevor auf der Verkleidungsseite geschweißt wird. Wenn Verzug kein Problem darstellt, kann die stahlseitige Schweißnaht abgeschlossen werden, bevor das Schweißen auf der Mantelseite sortiert wird. Jede Schweißnaht aus plattiertem Material sollte eine durchgehende Schweißnaht sein, deren Wurzel in der plattierten Plattenseite liegt.

Eine gute Schweißpraxis für plattierten Stahl kann die folgenden Schritte umfassen:

1. Verwenden Sie Elektroden mit niedrigem Wasserstoffgehalt für den Wurzellauf, um Risse zu vermeiden.

2. Verwenden Sie Elektroden- und Stringer-Perlentechnik mit kleinem Durchmesser.

3. Legen Sie das Schweißgut in mehreren Schichten ab, um die Verdünnung zu reduzieren.

4. Verwenden Sie höher legierte Elektroden als das Plattierungsmaterial, um eine Verdünnung zu ermöglichen.

5. Verwenden Sie, wenn möglich, Gleichstrom mit Negativelektrode unter Verwendung der Rückhandschweißtechnik.

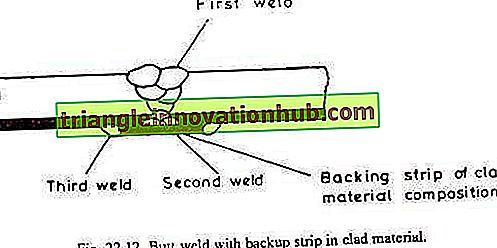

Wenn das Plattierungsmaterial einen höheren Schmelzpunkt als das Basismaterial hat und die beiden Materialien metallurgisch nicht kompatibel sind, wird ein Stützstreifen aus Plattierungsmaterial verwendet, um die Wirksamkeit der Plattierung zu erhalten. Der Streifen wird wie in Abb. 22.12 mit der Ummantelung kehlnahtgeschweißt.

Wenn eine Schweißverbindung ohne Zugang zur beschichteten Seite hergestellt werden soll. Der Rest der Schweißnaht wird entweder mit der gleichen Elektrode hergestellt, die zum Schweißen der Plattierungsseite verwendet wird, oder die ersten Läufe werden in Plattierungszusammensetzung und der Rest mit einer Füllstofflegierung hergestellt, die sowohl mit Plattierungs- als auch mit Stützstahl kompatibel ist.

Wenn die Ummantelung aus austenitischem rostfreiem Stahl ist, wird die Ummantelungsseite durch austenitische Elektroden verschweißt, gefolgt von einem Füllstoff vom Typ 76% Ni, 7% Fe, 16% Cr, insbesondere wenn die Verbindung einer Hochtemperaturbehandlung unterzogen werden soll, die thermisch sein kann Ermüdung durch unterschiedliche Ausdehnung des Trägers und Schweißnähte aus austenitischem Edelstahl.

In vielen Fällen ist es möglich, Elektroden mit höherem Legierungsgehalt zu verwenden, so dass die Korrosionsbeständigkeit selbst im verdünnten Zustand höher ist als die des Mantels. Zum Beispiel wird ein mit 12% Cr-Legierung plattierter Stahl im Allgemeinen mit 25/20 (Cr / Ni) -Elektronen geschweißt. In ähnlicher Weise kann Mo-tragender austenitischer Edelstahl auf der Ummantelungsseite mit einem Füllstoff mit einem höheren Mo-Gehalt verschweißt werden. a17% Cr 12% Ni2 ½% Mo-Legierung mit einer Elektrode, die eine unverdünnte Abscheidung von 17% Cr 12% Ni 3¼% Mo ergibt. Eine Stahlplattierung mit stabilisiertem 18/8 Edelstahl kann geschweißt werden, indem der erste Durchgang mit 25% Cr 20% Ni-Elektrode und der nachfolgende Durchgang mit 18/8 Edelstahlelektroden des stabilisierten Typs hergestellt wird.

Beim Schweißen von Nickel- und Monel-plattierten Stählen wird die gesamte Verbindung häufig mit Nickel- oder Monelfüller geschweißt.

Prozessauswahl:

Die Auswahl des Schweißprozesses richtet sich nach der Art und Dicke des Materials. SMAW wird häufig verwendet, aber SAW wird zum Schweißen von dickwandigen Druckbehältern eingesetzt. Das GMAW-Verfahren wird zum Schweißen von mitteldicken Platten verwendet. FCAW-Verfahren wird für die Stahlseite verwendet, und manchmal wird GTAW zum Schweißen der Mantelseite verwendet. Der Prozess sollte so gewählt werden, dass er nicht von einem Material in das andere eindringt.

Wenn der SAW-Prozess für Stahlseiten verwendet wird, müssen Vorkehrungen getroffen werden, um ein Eindringen in das Mantelmetall zu vermeiden. In ähnlicher Weise müssen Schritte ausgeführt werden, wenn der automatische FCAW- oder GMAW-Prozess verwendet wird. Diese Kontrolle des Eindringens der Wurzelperlen wird normalerweise erreicht, indem ein größeres Wurzelgesicht beibehalten und eine sehr genaue Anpassung sichergestellt wird.

Beim Schweißen von plattierten Stählen müssen besondere Maßnahmen zur Qualitätskontrolle ergriffen werden, um das Auftreten von Hinterschneidungen, unvollständiges Eindringen und mangelndes Schmelzen zu vermeiden.

Schweißen von Kunststoffen:

Kunststoffe werden heute weitgehend als Konstruktionsmaterial für die Konstruktion von Teilen für Automobile, Flugzeuge, Raketen, Schiffe und allgemeine technische Ausrüstung verwendet. Teile wie Gleitlager, Getriebe, Schnecken, Bremsbeläge, Turbinen- und Pumpenteile, Fernseher und elektronische Bauteile werden für den Massenverbrauch in großen Mengen hergestellt.

Abgesehen davon, dass Kunststoffe ein geringes Gewicht haben, sind sie gute elektrische Isolatoren, nehmen leicht Farbe auf, können leicht mit Wasser geschmiert werden und sind kostengünstig. Obwohl Kunststoffe normalerweise wie Metalle undurchsichtig sind, sind auch transparente und durchscheinende Kunststoffe erhältlich.

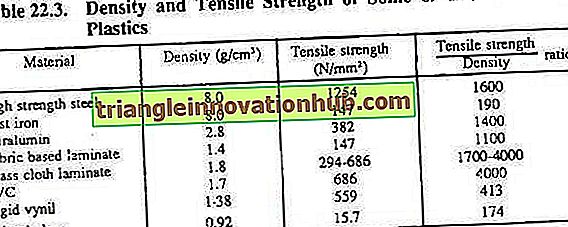

Kunststoffe zeigen gute mechanische Eigenschaften. In Bezug auf das Verhältnis von Zugfestigkeit zu Dichte sind starre Vynile und Polyethylen beispielsweise mit Gusseisen und Bronze vergleichbar, wie in Tabelle 22.3 gezeigt.

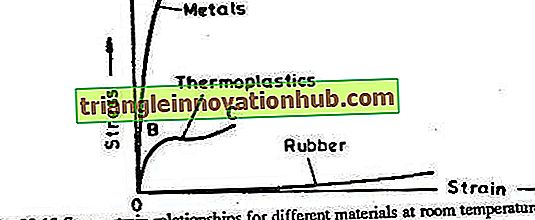

Kunststoffe unterscheiden sich jedoch drastisch von Metallen, wenn sie sowohl bei Raumtemperatur als auch bei erhöhten Temperaturen verformt werden. Die Spannungs-Dehnungs-Beziehungen bei Raumtemperatur für Metalle, Thermokunststoffe und Gummi sind in Abb. 22.13 dargestellt, in der Punkt B die Grenze der Elastizität darstellt.

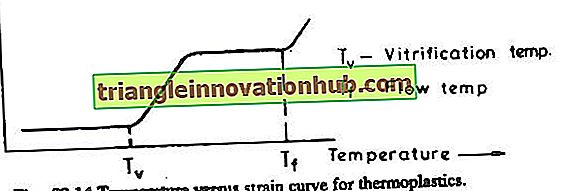

In Abhängigkeit von der Temperatur, aber bei konstanter Belastung, kann der physikalische Zustand von Kunststoffen glasartig, hochelastisch und plastisch oder viskos sein. Dies ist in der Temperatur-Dehnungs-Kurve von Abb. 22.14 dargestellt. Bis zur Verglasungstemperatur T v bleibt das Material glasig, zwischen T v und der Fließtemperatur T f wirken die Kunststoffe als hochelastische gummiartige Substanzen und ihre Verformung ist elastisch; und oberhalb von T f wird das Material fließfähig. Unterhalb der Verglasungstemperatur verhalten sich die Kunststoffe als spröde Materialien, oberhalb von T f verhalten sie sich wie hochviskose Flüssigkeiten.

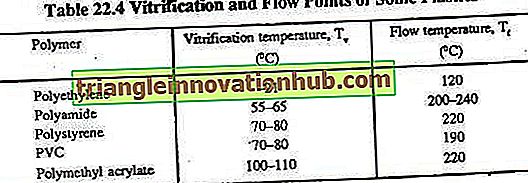

Ein Kunststoff wechselt allmählich von einem Zustand in einen anderen, daher sollten sowohl der Verglasungspunkt als auch der Fließpunkt als Temperaturintervalle dargestellt werden, wie aus Tabelle 22.4 ersichtlich, die für einige der Kunststoffe Ty- und Tf- Punkte zeigt.

Ein längerer Aufenthalt bei erhöhter Temperatur kann dazu führen, dass ein Kunststoff zerbricht. Im sicheren Temperaturbereich können Kunststoffe jedoch mehrmals erhitzt werden.

Klassifizierung von Kunststoffen:

Kunststoffe werden üblicherweise aufgrund ihres Verhaltens beim Erhitzen in zwei Gruppen eingeteilt, nämlich Duroplaste und thermoplastische Kunststoffe.

Duroplaste können im Laufe der Herstellung nur einmal erhitzt und geformt werden. Weiteres Erhitzen hat keine weichmachende Wirkung und das Material zersetzt sich schließlich. Duroplaste können daher nicht geschweißt werden. Sie sind in der Regel als Halbzeug erhältlich, das entweder mechanisch verbunden oder zusammengefügt werden kann. Polyformaldehyd ist ein bekanntes Beispiel für einen Duroplast.

Thermoplastische Kunststoffe werden durch Wärmeeinwirkung erweicht. Sie können wiederholt in einen hochelastischen und dann in einen plastischen Zustand übergehen, ohne beim Kühlen ihre ursprünglichen Eigenschaften zu verlieren. Somit können Thermoplaste leicht geschweißt werden.

Sie sind in Halbzeugformen wie Platten, Stangen, Formen, Rohrleitungen und Schläuchen erhältlich. Diese können durch Biegen, Extrudieren und Schweißen zu fertigen Artikeln verarbeitet werden. Einige der bekannten Kunststoffe dieser Gruppe sind Polyethylen, Polypropylen, PVC, Polyamid, Polyacrylat, Polycarbonat usw.

Schweißen von Composites:

Verbundstoffe sind Kombinationen von zwei oder mehreren Materialien, ob metallisch, organisch oder anorganisch, die im Wesentlichen unlöslich sind. Hauptbestandteilformen, die in Verbundwerkstoffen verwendet werden, sind Fasern, Partikel, Plättchen oder Schichten, Flocken, Füllstoffe und Matrices.

Die Matrix ist der Körperbestandteil, der dazu dient, den Verbundstoff einzuschließen und ihm seine Schüttgutform zu geben, während Fasern, Partikel, Plättchen, Flocken und Füllstoffe die strukturellen Bestandteile sind, die die innere Struktur der Bestandteile bestimmen.

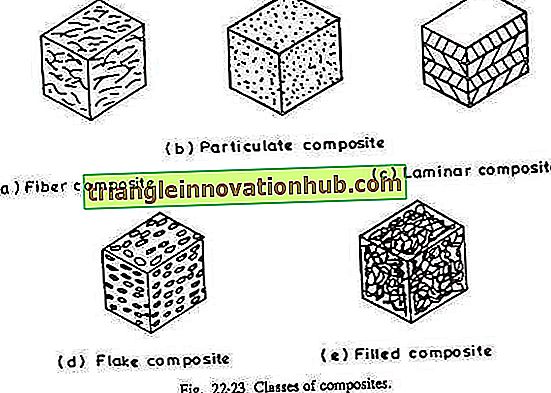

Abhängig von den strukturellen Bestandteilen lassen sich die Komposite zusammen mit ihren visuellen Darstellungen in die folgenden fünf Klassen einteilen, wie in Abb. 22.23 dargestellt:

1. Faserverbundwerkstoffe

2. Flockenverbunde

3. Partikelzusammensetzungen

4. Gefüllte oder Skelettkomposite und

5. Laminare Verbundstoffe.

Diese Verbundwerkstoffe bestehen aus verschiedenen Kombinationen wie Bor-Aluminium (B-A1), Titan-Wolfram (Ti-W), Titan-Graphit (Ti-Gr), Aluminium-Graphit (Al-Gr), Graphit-Polysulfon ( Gr-Ps) und viele mehr, und sie finden in der Automobilindustrie, in der Luft- und Raumfahrt sowie in einer Reihe anderer wichtiger Bauindustrien breite Anwendung.

Zur Herstellung von Verbundwerkstoffen zu den gewünschten Komponenten wird zunehmend Schweißen eingesetzt. Die Verfahren, die sich als zufriedenstellend erwiesen haben, umfassen Induktionsschweißen, Ultraschallschweißen, WIG-Lichtbogenschweißen (GTAW), Widerstandsschweißen und Schmelzbonden.