Einrichtung für Hochfrequenz-Widerstandsschweißen (mit Diagramm)

Nach dem Lesen dieses Artikels erfahren Sie anhand geeigneter Diagramme den Aufbau für das Hochfrequenz-Widerstandsschweißen.

Beim Hochfrequenzschweißen wird das Phänomen des "Skin-Effekts", durch den der Strom in der Nähe der Oberfläche des Leiters fließt und nicht durch seine gesamte Dicke fließt, zum Schweißen von Materialien mit ungewöhnlich hoher Geschwindigkeit von bis zu 300 m / min verwendet. Der Wechselstrom mit einem Frequenzbereich von 100 bis 500 kHz wird üblicherweise verwendet.

Die Tiefe der Schicht, in der der größte Teil des Stroms fließt, ist für jedes gegebene Material proportional zu √1 / f, weshalb eine höhere Frequenz bevorzugt wird. Bei solchen hohen Frequenzen fließt der Strom eher durch einen Pfad niedriger Induktivität als durch einen niedrigen Widerstand.

Somit fließt der Strom über einen kürzeren Weg entlang der zu schweißenden Kanten und nicht über einen längeren Shunt-Weg, der verfügbar ist, als wenn Rohre und Rohre verschweißt werden. Aufgrund einer flachen Wärmeeinflusszone haben die erzeugten Schweißnähte eine hohe Zugfestigkeit und eine gute Duktilität. Eine Schutzgasabschirmung ist nicht erforderlich, außer für solche Metalle, die sehr schnell mit Sauerstoff und Stickstoff reagieren, z. B. Titan.

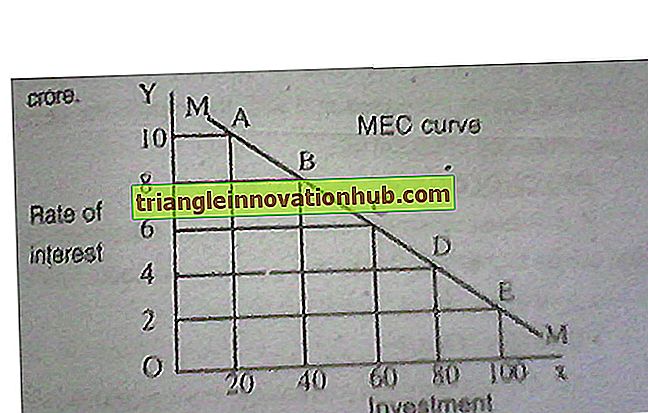

Abb. 2.28 zeigt einen Hochfrequenz-Widerstandsschweißaufbau für die Rohrherstellung. Wie gezeigt, sind die beiden Kontaktblöcke auf gegenüberliegenden Seiten des V-förmigen Spalts angeordnet, und der Strom fließt durch den kürzesten Weg zwischen den Kontakten und konzentriert sich vollständig an den Rändern des Metalls. Da das Verfahren eine hohe Spannung von etwa 100 Volt verwendet, besteht keine Schwierigkeit, einen guten elektrischen Kontakt zwischen den Kontaktblöcken und dem Metall zu erreichen, selbst wenn das Material Oxidzunder aufweist.

Die wassergekühlten Kontaktblöcke haben eine lange Lebensdauer und müssen nach dem Schweißen von mehreren tausend Metern Material ausgetauscht werden. Der Schweißstrom liegt normalerweise zwischen 200 und 5000 Ampere. Mit einem 50-kW-Netzteil können Rohre mit einer Dicke von 0 bis 5 mm mit bis zu 100 m / min geschweißt werden. Die Schweißgeschwindigkeiten hängen offensichtlich von der Rohrdicke und nicht vom Durchmesser ab.

Um das Einstürzen von dünnwandigen Rohren zu vermeiden, wird ein Dorn mit Stützrollen in das zu schweißende Rohr eingesetzt, wie in Abb. 2.29 gezeigt.

Abb. 2.29 Hochfrequenz-Widerstandsschweißen von dünnwandigen Rohren

Das Hochfrequenz-Widerstandsschweißen kann zum Schweißen vieler Arten von Stählen, Kupfer und seinen Legierungen, Aluminium, Nickel und seinen Legierungen, Titan und Zirkonium verwendet werden. Die typische Anwendung des Verfahrens ist jedoch die Produktion von Rohren mit hoher Rate. Konstruktionsabschnitte wie Kanal-, I-, T- und Kastenprofile können auch mit hohen Geschwindigkeiten geschweißt werden. Das Schweißen von Kohlenstoffstählen und vielen anderen Legierungen kann selbst dann erfolgen, wenn Wasser oder Öle darüber fließen.