Auswahl des Schweißprozesses: 3 Überlegungen

Wenn es mehrere Möglichkeiten gibt, den Schweißprozess für eine bestimmte Verbindung auszuwählen, ist es wichtig, die endgültige Entscheidung auf eine fundierte Begründung zu stützen, die im Allgemeinen die folgenden Überlegungen beinhaltet: 1. Technische Überlegungen 2. Fertigungsüberlegungen 3. Ökonomische Überlegungen.

1. Technische Überlegungen:

Die wichtigsten Faktoren, die technische Überlegungen beeinflussen, sind die Materialeigenschaften, die Materialstärke, das Design der Fuge und die Zugänglichkeit sowie die Schweißposition.

Materialien:

Werkstoffe wie kohlenstoffarmer Stahl oder insbesondere Baustahl können mit fast allen Prozessen geschweißt werden. Dies gilt jedoch nicht für andere Werkstoffe wie hochlegierte Stähle, Aluminium, Kupfer, Titan usw. Die wichtigsten Eigenschaften des Materials, die den Stahl beeinflussen Die Auswahl eines Schweißprozesses zur Erzielung der gewünschten Schweißqualität ist die Wärmeleitfähigkeit, der Wärmeausdehnungskoeffizient, die Reaktion mit Luftsauerstoff, die Wirkung des Flussmittelrückstands und die Rissempfindlichkeit.

Wärmeleitfähigkeit:

Materialien mit hoher Wärmeleitfähigkeit werfen Probleme dahingehend auf, dass der Prozess möglicherweise keine ausreichende Wärme liefern kann, um das Material mit der gewünschten Geschwindigkeit zu schmelzen. Deshalb sind Materialien wie Kupfer und Aluminium schwer zu schweißen.

Wenn die Wärmeleitfähigkeit des Materials, wie dies bei rostfreien Stählen der Fall ist, zu niedrig ist, führt dies zu einer übermäßigen Wärmeanhäufung in und um das Schweißbad herum, was zu einer unterschiedlichen Erwärmung führt, was zu einer Entwicklung von Eigenspannungen führt.

Der Wärmeausdehnungskoeffizient:

Materialien mit hoher Wärmeausdehnung führen zu unterschiedlichen Ausdehnungen und Kontraktionen beim Erwärmen bzw. Abkühlen beim Schweißen. Dies kann zu Verzug und / oder Eigenspannungen führen. Aluminium, Kupfer, Zink, Zinn und ihre Legierungen haben hohe Wärmeausdehnungskoeffizienten und sind daher schwierig zu schweißen.

Oxidation:

Materialien, die durch Reaktion mit Luftsauerstoff leicht oxidieren, sind ziemlich schwer zu schweißen. Das übliche Beispiel ist das von Aluminium und seinen Legierungen, die in normaler Atmosphäre leicht oxidieren, was beträchtliche Schwierigkeiten bei der Verteilung oder Auflösung der Oxide verursacht, um die annehmbaren Qualitätsverbindungen zu erreichen.

Im Vergleich zu Aluminium sind einige andere Materialien noch schwieriger zu handhaben. zum Beispiel Titan und Zirkonium. Diese reaktiven Materialien erfordern eine vollständige Entfernung von Sauerstoff aus der Nähe der Schweißzone, was die Verwendung von GTAW für die allgemeine Herstellung und ein kostspieligeres Elektronenstrahlschweißsystem (EBW-System) für die Herstellung kritischer Komponenten erfordert.

Flussmittelrückstand:

Das Schweißen von Aluminium durch Sauerstoff-Acetylen- und Schutzgasschweißen (SMAW) kann die Verwendung von Flussmitteln erforderlich machen. Die Rückstände solcher Flussmittel sind hochreaktiv und beeinflussen die Eigenschaften und die Leistung der Schweißnaht. Dies macht eine sorgfältige Entfernung der Flussmittelrückstände erforderlich, was zu erhöhten Kosten führt.

Rissempfindlichkeit:

Einige Materialien haben bei erhöhten Temperaturen eine hohe Affinität für Wasserstoff, was zur Absorption dieses Gases von Feuchtigkeit und Kohlenwasserstoffprodukten in Form von Öl und Fett in und um die Schweißausrüstung und die Verbrauchsmaterialien herum führt. Restwasserstoff im Schweißgut führt häufig zur Bildung von Kaltrissen (hochfesten Stählen) und / oder Porosität (Aluminium), was die erfolgreiche Herstellung oder Leistung der Schweißverbindung beeinträchtigt.

Daher muss der Schweißprozess, der zum Verbinden solcher Materialien ausgewählt wird, derjenige sein, der die Abwesenheit oder Eliminierung von Wasserstoff aus der Schweißbadzone sicherstellt. Deshalb werden für solche Anwendungen Oxy-Acetylen- und SMAW-Verfahren mit hoher Wahrscheinlichkeit der Wasserstoffaufnahme vermieden.

Materialstärke:

Bei der Auswahl eines Schweißprozesses spielt die Materialstärke eine entscheidende Rolle. Zum Beispiel kann Blech (<3 mm Dicke) am besten durch Widerstandsschweißen, Autogengasschweißen, Gas-Metall-Lichtbogenschweißen (GMAW), GTAW, Flux-Arc-Schweißen (FCAW), Laserschweißen, Ultraschallschweißen geschweißt werden und EBW mit niedriger Leistung.

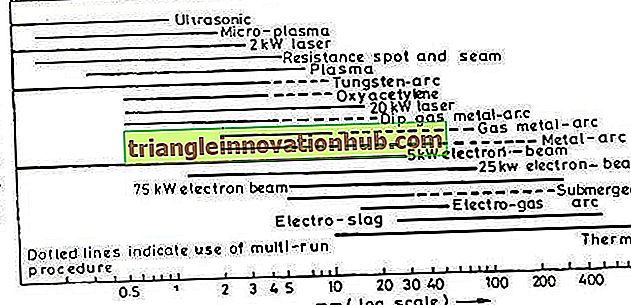

Dünne Platten (3-6 mm) und mittlere Dicke (6-20 mm) können sehr gut mit GMAW, SAW, FCAW, Elektrogasschweißen (EGW), Hochleistungs-Laserstrahlschweißen und EBW mit mittlerer Leistung geschweißt werden. ggf. Mehrfachschweißung. Dicke (20-75 mm) und sehr dicke (> 75 mm) Platten lassen sich am besten mit SAW, Elektroschlackenschweißen (ESW), Hochleistungs-EBW und Heißschweißen schweißen. Abb. 20.1 zeigt den normalen Dickenbereich einiger der etablierten Prozesse in der Fertigungsindustrie.

Abb. 20.1 Normale Dickenbereiche für unterschiedliche Schweißprozesse zum Schweißen von Blechen und Blechen.

Die Materialstärke steuert die Abkühlgeschwindigkeit und bestimmt den Wärmeeintrag, der pro Zeiteinheit erforderlich ist, um eine einwandfreie Schweißnaht zu erreichen. Höhere Dicke bedeutet höhere Abkühlgeschwindigkeit und damit erhöhte Härte des Schweißgutes und der Wärmeeinflusszone.

Dies kann häufig zum Einschluss von Wasserstoff führen und folglich zu Kaltrißbildung führen. Um solche Probleme zu überwinden, ist es üblich, auf eine Vorwärmung und eine Wärmebehandlung nach dem Schweißen zurückzugreifen. Dies bedeutet jedoch einen erhöhten Aufwand für die Einrichtung von Einrichtungen und somit höhere Kosten für die Schweißung pro Längeneinheit. Das Vorwärmen wird auch zum Schweißen von Nichteisenmetallen mit höheren Wärmeleitfähigkeiten verwendet, um eine ordnungsgemäße Verbindung zwischen der Schweißnaht und dem Grundmetall sicherzustellen.

Gemeinsames Design und Zugänglichkeit:

Die Auswahl eines Schweißprozesses basiert ebenfalls auf der Art der Schweißverbindung. Überlappungsschweißungen in Blech können zum Beispiel durch Widerstandspunkt- und Nahtschweißen leicht hergestellt werden, Stangenmaterial kann durch Reibungs- oder Stumpfstoßschweißen verbunden werden, Stumpfschweißungen in langen dicken Platten können bequem durch SAW hergestellt werden, Rohre mit kleinem Durchmesser können geschweißt werden Am besten geeignet für GTAW sind quadratische Stumpfnähte in sehr dicken Blechen für ESW- und Thermit-Schweißen geeignet. In diesen speziellen Fällen ist es nicht leicht möglich, den Prozess für einen anderen Prozess zu ändern.

Wenn jedoch Stumpfnähte mit V-Kantenvorbereitung in Platten mit mittlerer Dicke hergestellt werden, können SMAW-, GMAW-, FCAW- und SAW-Prozesse mit gleichem Erfolg eingesetzt werden. Für die meisten dieser Lichtbogenschweißverfahren kann eine U-Kanten-Fugenvorbereitung in ähnlicher Weise gefunden werden, sie ist jedoch offensichtlich nicht für das Schweißen mit EBW geeignet, bei dem die quadratische Stoßkantenvorbereitung mit Nullspalt die am besten geeignete Fugengestaltung ist. Tabelle 20-1 enthält die Richtlinien zur Bestimmung der Eignung der verschiedenen bekannten Verfahren für die jeweiligen Arten von Schweißverbindungen.

Die einfache Zugänglichkeit ist ein weiterer wichtiger Aspekt bei der Auswahl des Schweißprozesses. Für den Einsatz von SMAW ist es zum Beispiel unerlässlich, über ausreichend Platz zu verfügen, damit sich der Schweißer zur visuellen Beobachtung und Kontrolle bewegen kann. Schweißnähte in tiefen engen Aussparungen können jedoch durch EBW und Laserschweißen ausgeführt werden.

Ein SAW-Kopf ist möglicherweise nicht in der Lage, eine Verbindung zwischen eng beabstandeten vertikalen Platten zu schweißen, aber ein GMAW / FCAW-Brenner kann für die Ausführung dieser Aufgabe gut geeignet sein. Beim Schmalen von Spaltlücken kann jedoch ein speziell entwickelter GMAW-Brenner erforderlich sein, um eine einwandfreie Seitenwandschmelzung zu erreichen.

Schweißposition:

Einige Schweißverfahren wie SMAW, GMAW, GTAW usw. sind für alle Positionen geeignet, während andere auf eine oder wenige Schweißpositionen beschränkt sind. Zum Beispiel eignet sich SAW am besten für Abwärts- oder Flachschweißposition, während ESW am häufigsten für vertikales Schweißen eingesetzt wird.

Beim Werkstattschweißen ist die Positionierfähigkeit möglicherweise nicht von großer Bedeutung, da die Produkte und Baugruppen in die für das Schweißen vorteilhafteste Position gedreht werden können. Für das Feldschweißen, insbesondere bei großen Strukturen, ist es nicht möglich, sie in die beste Schweißposition zu bringen. Zum Herstellen eines Ölspeichertanks muss er zum Beispiel unter Verwendung von hauptsächlich vertikalen und horizontalen Schweißpositionen geschweißt werden.

Dies bedeutet in der Regel schwierige Schweißbedingungen, geringere Montageanforderungen und daher erhöhte Probleme beim Erreichen der gewünschten Schweißqualität. In solchen Situationen funktioniert ein einfacher Schweißprozess wie SMAW am besten.

Andererseits kann das Rohrschweißen vor Ort das Schweißen in allen möglichen Positionen beinhalten, und für solche Arbeiten sind mechanisierte Schweißverfahren, die Schweißfehler verwenden, gut geeignet. Richtlinien für die Auswahl von Ablagerungsprozessen für verschiedene Schweißpositionen sind in Tabelle 20.2 zusammengefasst.

2. Überlegungen zur Produktion:

Produktionserwägungen, die die Auswahl des Prozesses für Schweißverbindungen beeinflussen, können die Form und Größe des Werkstücks, die Ablagerungsrate, die Verfügbarkeit von Verbrauchsmaterialien, die Wartung der Ausrüstung, Rauch und Spritzer, die während des Betriebs entstehen, Vorwärm- und Nachschweißbehandlung, erforderliche Kenntnisse des Bedieners, Mechanisierung und Automatisierung erfordern möglich und Kompatibilität mit anderen Prozessen.

Werkstückform und -größe:

Die Form und Größe einer Komponente kann die Auswahl eines Schweißprozesses beeinflussen. Zum Beispiel sind große Bauteile oder komplexe Formen für EBW aufgrund ihrer Funktionsweise und der erforderlichen Größe der Vakuumkammer schwierig zu handhaben. Ebenso können nicht alle Formen durch Reibschweißen geschweißt werden. In solchen Fällen kann die Auswahl daher nur auf die Lichtbogenschweißprozesse beschränkt sein.

Ablagerungsrate:

Wenn Material abgeschieden werden soll, wie dies bei den meisten Lichtbogenschweißverfahren der Fall ist, kann es erforderlich sein, eine bestimmte Mindestrate der Metallabscheidung zu erreichen, um die erforderlichen Lieferpläne einzuhalten. Beim Schweißen von langen geraden Verbindungen in dicken Platten für den Schiffbau ist es zum Beispiel am besten, SAW mit hohen Ablagerungsraten zu verwenden als bei jedem anderen Prozess. während für kompliziertere Formen die gewünschte Ablagerungsrate durch den SMAW-Prozess erreichbar sein kann.

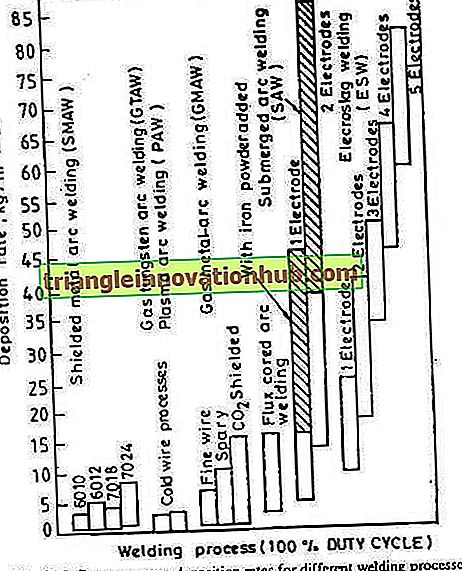

Im Allgemeinen basiert die Produktivität eines Lichtbogenschweißprozesses, einschließlich ESW, auf der Abscheidungsrate, und es ist am besten, sich vor einer Auswahl auf die verfügbaren Daten zu dem Objekt zu beziehen. Abb. 20.2. gibt eine Zusammenfassung der Abscheideraten basierend auf einem Tastverhältnis von 100% für die am häufigsten verwendeten Prozesse dieser Kategorie.

Verfügbarkeit von Verbrauchsmaterialien:

Die Auswahl eines Schweißprozesses kann auch durch die Verfügbarkeit von Verbrauchsmaterialien beeinflusst werden. Zum Schweißen einer bestimmten Aluminiumlegierung kann es beispielsweise nicht möglich sein, einen geeigneten Fülldraht zu erhalten, wodurch die Verwendung des FCAW-Prozesses eingeschränkt wird. Einfache Verfügbarkeit und regelmäßige Lieferung sind für die ununterbrochene Verwendung des Prozesses unerlässlich. Daher sollten nur die Prozesse ausgewählt werden, für die kein Verbrauchsmaterialmangel herrscht.

Wartung der Ausrüstung:

Es muss ein geeigneter technischer Unterstützungsdienst zur Verfügung stehen, damit das Gerät funktionsfähig bleibt. Bei der Installation modernster Ausrüstungsteile muss daher sichergestellt werden, dass im Pannenfall technische Hilfe kurzfristig und zu angemessenen Kosten in Anspruch genommen werden kann. Andernfalls kann der Schweißvorgang unterbrochen werden, was zu erheblichen Lieferverzögerungen mit erhöhten Schweißkosten führt. Solche Eventualitäten können für den Einsatz von EBW-Geräten, Laserschweißen, Ultraschallschweißen, modernen, fortschrittlicheren synergetischen Schweißsystemen oder sogar Widerstandsschweißgeräten mit komplizierten elektrischen Schaltungen auftreten.

Belüftung:

Falls während des Prozesses übermäßiger Rauch erzeugt wird, kann eine effektivere Belüftung erforderlich sein oder die Installation einer Abgasanlage für eine einzelne Schweißstation erforderlich sein, um Interferenzen mit den umliegenden Einheiten zu vermeiden.

Spritzer:

Prozesse, bei denen übermäßige Spritzer verursacht werden, sind in unmittelbarer Nähe zu anderen Maschinen und Anlagen nur schwer anwendbar. Zum Beispiel ist das CO 2 -Schweißen immer mit einer erheblichen oder sogar übermäßigen Menge an Spritzern verbunden, so dass der Betrieb von anderen Maschinen und Fertigprodukten ferngehalten werden muss. Die anschließende Entfernung von Spritzern erfordert auch zusätzlichen Arbeitsaufwand und beschränkt seine Verwendung auf vergleichsweise rauere Arbeit.

Bedienerfähigkeit:

Die Fertigkeit des Bedieners ist ein weiterer sehr wichtiger Faktor bei der Auswahl eines Schweißprozesses, da Mitarbeiter, die nicht für den geschickten Betrieb eines Systems zur Verfügung stehen, möglicherweise nicht optimal genutzt werden. Dieser Faktor kann die Einführung moderner und ausgereifterer Geräte ernsthaft behindern.

Aus diesem Grund ist es viel einfacher, SMAW- und Acetylen-Schweißverfahren an einem neuen Standort einzuführen, als pulsierende GMAW- oder GTAW-Prozesse einzuleiten. Bei der Schulung des Personals müssen möglicherweise zusätzliche Kosten anfallen, um produktivere neuere Prozesse zu bewältigen.

Prozesskompatibilität:

Einige der Schweißverfahren wie Reibschweißen, Ultraschallschweißen usw. können bequem neben anderen Prozessen wie der spanenden Bearbeitung installiert werden, während das Lichtbogenschweißen oder das Schnellstoßschweißen in einem beträchtlichen Abstand von anderen Maschinen gehalten werden muss, um das Spritzen zu vermeiden und heiß zu fliegen Metall von behindernden Arbeiten an ihnen. Die Notwendigkeit der Kompatibilität zwischen verschiedenen Prozessen muss daher in der Auswahlphase geprüft werden, um spätere Probleme zu vermeiden.

Mechanisierung und Automatisierung:

Da alle Schweißprozesse nicht mechanisiert werden können, muss der Bedarf an Mechanisierung oder Automatisierung zum richtigen Zeitpunkt beurteilt werden. Zum Beispiel kann SMAW nicht im eigentlichen Sinne des Begriffs mechanisiert werden, während GMAW und Widerstandspunktschweißen leicht in ihrem mechanisierten Modus verwendet werden können.

Durch den vermehrten Einsatz von Robotern ist es unabdingbar, die Zukunftspotenziale des Prozesses im Auge zu behalten, während ein Schweißverfahren ausgewählt wird, das insbesondere für den Einsatz in Serienfertigungsindustrien gilt. Während MMAW- und Widerstandspunktschweißverfahren im automatisierten Modus umfangreiche Anwendung finden können, besteht für SMAW-, SAW- und Autogengas-Schweißverfahren kaum eine Chance, in diesem Modus eingesetzt zu werden.

3. Ökonomische Überlegungen:

Der Wahnsinn bei der Gründung eines Ingenieurbüros ist der Gewinn, und daher müssen die Kosten eines Produkts auf ein Minimum reduziert werden, das der gewünschten Qualität entspricht. Wenn also zwei oder mehr Prozesse die technischen und Produktionsanforderungen erfüllen, müssen die Kosten für das Schweißen des Auftrags für jeden Prozess vor der endgültigen Auswahl festgelegt werden.

Die Kosten für das Schweißen umfassen verschiedene Komponenten, die nachstehend in Form von Gleichung 20.1 ausgedrückt werden:

C T = C WL + C AL + C OH + C C + C PM ……. (20.1)

woher,

C T = Gesamtkosten des Schweißens

C WL = Kosten der direkten Schweißarbeit

C AL = Kosten für Hilfsarbeit

C OH = Gemeinkosten

C C = Kosten für Verbrauchsmaterial

C PM = Wartungskosten der Anlage.

Diese Kosten variieren von einem Schweißprozess zum anderen, aber da Lichtbogenschweißprozesse einen Großteil der gesamten Schweißarbeit in der Welt ausmachen, wird die vorliegende Diskussion nur auf die Lichtbogenschweißprozesse beschränkt sein.

Direkte Schweißarbeit:

Ein Schweißarbeiter verbringt seine Zeit nicht nur mit dem eigentlichen Schweißen, sondern auch mit dem Vorbereiten oder Zusammenbauen von Komponenten durch Heften oder Klemmen. Es kann auch erforderlich sein, Anweisungen im Zusammenhang mit dem eigentlichen Schweißvorgang einzuholen. Es kann einige Zeit dauern, bis auf die Lieferung der Arbeit gewartet wird, um von einem Ort zum anderen zu gelangen. Da der Mensch während seiner Schicht nicht kontinuierlich arbeiten kann, muss die Entspannungszeit unbedingt berücksichtigt werden.

Daher besteht die Zeit eines Schweißers beim Lichtbogenschweißen aus vier Elementen:

Gesamtbetriebszeit = tatsächliche Schweißzeit + andere konstruktive Zeit + Wartezeit + Leerlaufzeit… (20.2)

Wenn also die Betriebsstunden eines Schweißers in Form eines Arbeitszyklus ausgedrückt werden können, der als tatsächliche Schweißzeit als Prozentsatz der Gesamtarbeitszeit definiert ist, kann es einfacher sein, einen Prozess für eine gegebene Arbeit auszuwählen.

Beim Schweißen von langen Kehlnähten können höhere Arbeitszyklen erreicht werden als bei kurzen Durchlaufnähten an einem Werkstück mit komplizierter Form.

Bei der Auswahl eines Schweißprozesses soll nach einem Prozess gesucht werden, der zu einem höheren Arbeitszyklus führt. Weil höhere Arbeitszyklen kontinuierliche Drahtvorschubsysteme wie GMAW und SAW bevorzugen; Diese Prozesse eignen sich am besten für lange ununterbrochene Verbindungen. Wenn jedoch kurze Schweißläufe benötigt werden, ist es am besten, SMAW zu verwenden, bei dem die leichte Manövrierbarkeit die Erhöhung des niedrigen Arbeitszyklus unterstützt.

Hilfsarbeit:

Gelegentlich benötigt ein Schweißer die Hilfe einer anderen Person, um die Aufgabe schnell und zufriedenstellend zu erledigen. Wenn verwendet, müssen die Kosten einer solchen Hilfsarbeit bei der Auswahl eines Schweißprozesses berücksichtigt werden.

Wenn Hilfsarbeit reduziert oder ganz weggelassen werden kann, kann dies zu erheblichen Einsparungen bei den Schweißkosten führen. Beim Schweißen von hochfesten Stählen, die ein Vorwärmen in Verbindung mit SMAW erfordern, kann durch eine Änderung von MMAW oder SAW die Vorwärmung reduziert oder eliminiert werden, da diese Prozesse zu einem wesentlich niedrigeren Wasserstoffgehalt im Schweißgut führen.

Gemeinkosten:

Die Gemeinkosten, die durch die Einrichtung eines Führungskaders, des Designs, der Filialen und des Einkaufs, der Qualitätskontrolle, des Vertriebs und der allgemeinen Verwaltung entstehen, müssen ebenfalls zurückgefordert werden. Dies wird normalerweise dadurch erreicht, dass diese Kosten zu den Schweißkosten addiert werden, um die Endprodukt- oder Fertigungskosten zu ermitteln . Dies wird häufig durch Hinzufügen eines festen Prozentsatzes von 150 bis 350% zu den Arbeitskosten erreicht.

Kosten für Verbrauchsmaterial:

Die Kosten für Verbrauchsmaterialien umfassen die Kosten für Elektroden, Gas, Wasser usw., die beim tatsächlichen Ablegen des Schweißgutes verwendet werden. Zu diesen Kosten können die Kosten für Elektrizität und Brenngase usw. hinzugefügt werden. Manchmal werden ersetzbare Teile der Ausrüstung auch als Bestandteil der Verbrauchsmaterialien betrachtet. Beispielsweise können Kontaktspitzen, Düsen, Kabel und sogar die GMAW-Brenner als Verbrauchsmaterial betrachtet werden.

Instandhaltungskosten:

Die Wartung der Maschine in Form von Reparaturen kann mitunter erhebliche Kosten verursachen. Bei der Auswahl eines Prozesses müssen die Kosten für die Wartung der Stromquelle und der zugehörigen Ausrüstung unbedingt beachtet werden. Während die Wartungskosten eines Schweißtransformators fast vernachlässigbar sind, kann ein Motorgeneratorsatz regelmäßige Wartungs- und Reparaturkosten verursachen.

Zinsen und Abschreibungen:

Die Kosten für Schweißgeräte müssen erst nach Ablauf der Lebensdauer ersetzt werden. Dies geschieht in der Regel, indem den Schweißkosten ein fester Prozentsatz der Anfangskosten in Rechnung gestellt wird.

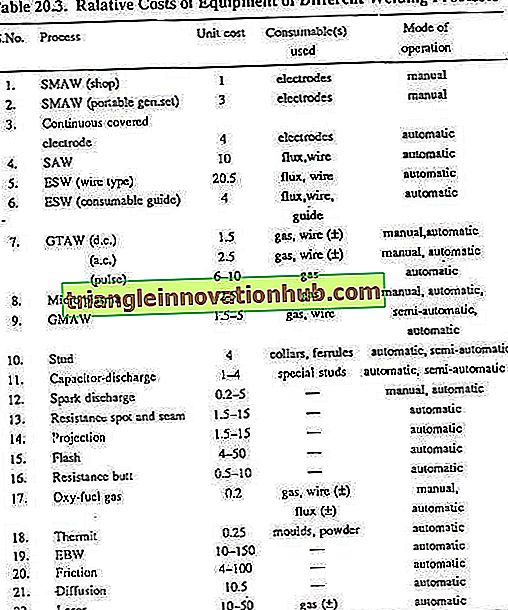

Daher führt eine kostspieligere Ausrüstung zu höheren Zinsen und Abschreibungskosten der Ausrüstung, und es können nur dann hohe Summen in den Kauf einer modernen, hochproduktionsintensiven Ausrüstung investiert werden, wenn sichergestellt wird, dass die Ausrüstung damit beschäftigt ist, die Kosten neben den Gewinnen zu decken. Tabelle 20.3. gibt einen Leitfaden über die vergleichbaren Kosten, die erforderlichen Verbrauchsmaterialien und die Art und Weise, in der sie normalerweise verwendet werden, nicht nur für die Lichtbogenschweißanlage, sondern auch für die Ausrüstung einiger anderer wichtiger industrieller Schweißverfahren.

Da die Kosten der Ausrüstung auf die Anzahl der produzierten Komponenten oder Einheiten verteilt werden sollen, ist es unbedingt erforderlich, die Auftrags- oder Auftragsmenge oder das zu erledigende Volumen zu bewerten.

Neben den technischen, produktionstechnischen und wirtschaftlichen Gesichtspunkten kann die Prozessauswahl auch auf der Art des herzustellenden Produkts basieren.

Produkttyp:

Für die Herstellung durch Schweißen können alle Produkte in drei Haupttypen unterteilt werden, nämlich großflächige Konstruktionen, technische Komponenten und Halbzeuge.

Strukturfabrikationen:

Strukturelle Konstruktionen werden durch das Zusammenfügen vieler kleiner und sogar großer Abschnitte und Platten zum Erstellen riesiger Strukturen erreicht. Aufgrund der Größe und Form der endgültigen Struktur werden die Schweißsysteme normalerweise zur Baustelle verlagert.

Diese Strukturen können viele Schweißnähte mit geringer Länge sowie lange Verbindungen erfordern. Solche Konstruktionen können Schiffe, Brücken, Gebäudestrukturen, Druckbehälter, Lagertanks, Chemie- und Düngemittelanlagen, Kräne, große Werkzeugmaschinenrahmen, Erdbewegungsausrüstung, Automobilkarosserien und Eisenbahnwaggons einschließen.

Die strukturelle Fertigung erfordert in der Regel manuelle oder halbautomatische Lichtbogenschweißverfahren wie SMAW, GMAW, FCAW, SAW und Elektroschlacke.

Engineering-Komponenten:

Die technischen Komponenten sind kompakte Konstruktionen, meist mit hoher Symmetrie, die normalerweise zur Schweißmaschine oder zu Anlagen zur Herstellung gebracht werden können. Die meisten Massenfertigungskomponenten fallen in diese Kategorie. Zum Beispiel Komponenten wie kleine Druckbehälter, Elektrogeräte, rotierende Maschinen, Ventilkörper, Hydraulikzylinder, Hinterachsen von Kraftfahrzeugen, Aufhängungen, Lenkgetriebe und Getriebeteile.

Die Konstruktionskomponenten können durch eine Vielzahl von Schweißverfahren geschweißt werden, oft im mechanisierten oder automatischen Modus. Abgesehen von den Lichtbogenschweißprozessen können Diffusionsbonden, Reibschweißen und EBW verwendet werden, je nach Material, Genauigkeit und Betriebsbedingungen, denen das Bauteil ausgesetzt ist. Widerstandsschweißverfahren wie Punkt-, Scam- und Buckelschweißen sowie Stumpf- und Blitzschweißen werden auch bei der Fertigung von kleineren technischen Bauteilen aus Blech oder kleinen bearbeiteten Teilen eingesetzt.

Halbfertige Produkte:

Produkte, die kontinuierlich aus einer festen Installation hergestellt werden und in der Regel mit durchgehender Schweißnaht hergestellt werden, werden als Halbzeuge bezeichnet und umfassen Schweißabschnitte wie I, T und Kanalabschnitte, längs- und spiralförmig geschweißte Rohre, Rippenrohre und Bandsägeblätter, geschweißtes Drahtgeflecht und dergleichen Andere Produkte sind ebenfalls in dieser Kategorie der Schweißkonstruktion enthalten.

Halbzeuge werden in der Regel durch kontinuierliche Schweißprozesse mit Automaten mit hoch entwickelten Zuführ- und Produkthandhabungsgeräten hergestellt. Die Schweißverfahren, die für solche Fabrikationen am besten geeignet sind, umfassen eine Form eines Lichtbogenschweißprozesses, Hochfrequenz-Widerstands- und Induktionsschweißen, Widerstandsstoßschweißen, Widerstands-Scam-Schweißen und sogar Elektronenstrahlschweißen.

Flussdiagramm für die Prozessauswahl:

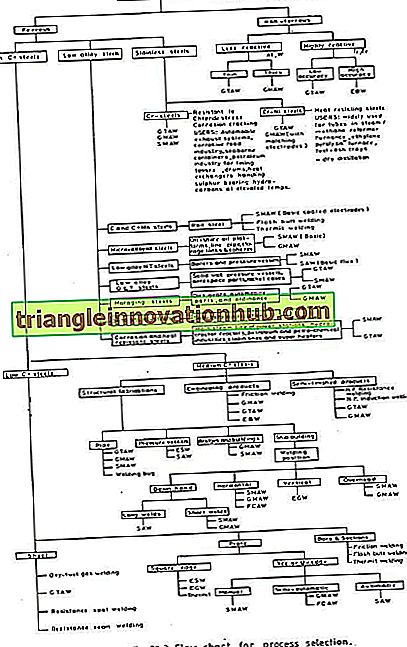

Es ist möglich, ein Flussdiagramm aufzubauen, um einen geeigneten Schweißprozess auszuwählen, um eine bestimmte Aufgabe durch Schweißen auszuführen. Eine Richtlinie zum Erstellen eines solchen Flussdiagramms ist in der in Abb. 20.3 angegebenen gegeben. In diesem Flussdiagramm wurde der Schwerpunkt auf das Schweißen verschiedener Stahlsorten gelegt. In jedem speziellen Fall hängt das endgültige Flussdiagramm jedoch von den als Eingangsdaten eingeführten Variablen ab.

Schlussfolgerungen:

Aus der Diskussion über die Auswahl eines Schweißverfahrens zur Herstellung einer gegebenen Struktur oder eines Bauteils geht hervor, dass die Auswahl auf einer sorgfältigen Analyse der technischen, produktionstechnischen und wirtschaftlichen Gesichtspunkte sowie der Art des Produkts beruhen muss.

Meist wird die Auswahl unter den Lichtbogenschweißprozessen getroffen, daher wurde der Schwerpunkt auf diesen Prozessen in der Wie-Tabelle in Abb. 20.3 gelegt. Es darf jedoch nicht vergessen werden, dass die endgültige Auswahl möglicherweise nicht auf einen einzelnen Prozess beschränkt ist, sondern dass möglicherweise eine Reihe von Prozessen zum Ausführen der Aufgabe verwendet werden muss, wie aus dem folgenden Beispiel hervorgeht.

Problem 1 :

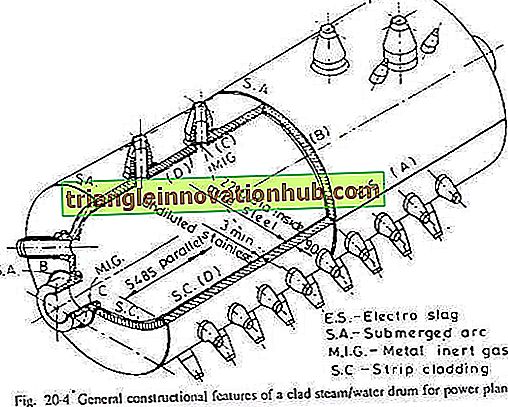

Es ist erforderlich, eine Dampf- / Wassertrommel mit einer Wandstärke von 90 mm herzustellen, die innen mit 3 mm dickem austenitischen rostfreien Stahl verkleidet ist, wie in Fig. 20.4 gezeigt, zur Verwendung in einem Kernkraftwerk. Wählen Sie geeignete Prozesse aus, um die Aufgabe auszuführen.

Empfehlungen:

Eine mögliche Antwort auf das Problem könnte wie folgt lauten:

Gelenke A:

Das Elektroschlackeschweißen mit einer einzigen oszillierenden Elektrode scheint eine geeignete Wahl für die Herstellung dieser Längsschweißnähte zu sein.

Gelenke B:

Bei der Herstellung der umlaufenden Schweißnähte an der Trommel könnte SAW möglicherweise das gewünschte Ziel erreichen, indem die SAW-Einheit oben platziert und die Trommel mit der erforderlichen Schweißgeschwindigkeit gedreht wird. Die Flussmittelansammlung kann durch Vorsehen eines Gitters und einer Auffangschale unterhalb der Trommel erfolgen. Das gesammelte nicht verwendete Flussmittel kann recycelt werden.

Gelenke C:

Die Einlass- und Auslasskanäle können durch SAW mit entfernbarem Flussmittel mit den Enden der Trommelhülsen verschweißt werden, indem die Trommel in senkrechte Position gebracht und mit der gewünschten Schweißgeschwindigkeit gedreht wird.

Gelenke D:

Es müssen zahlreiche Düsen an die Trommel geschweißt werden. Diese kleinen Verbindungen können bequem durch ein GMAW-Verfahren unter Verwendung von inertem Schutzgas erreicht werden.

Verkleidung:

Das Umhüllen der Trommel von innen mit austenitischem Edelstahl kann effektiv durch Bandumhüllung erfolgen, wenn die Hauptteile der Trommel beteiligt sind. Gekrümmte Bereiche können jedoch nur im GMAW- oder GTAW-Verfahren mit Zusatzdraht bearbeitet werden.

Düsen kleiner Größe können nicht mit einer Bandumhüllung versehen werden. Die Auswahl kann daher auf SMAW-, GMAW- oder GTAW-Prozessen zum Aufbringen kleiner unhandlicher Zonen basieren. Düsen mit einem Durchmesser von 150 mm oder weniger können wegen des Problems der Zugänglichkeit mit SMAW nur bis zum doppelten Bohrungsdurchmesser verkleidet werden. Somit kann ein geeignet entwickelter automatischer GMAW-Prozess erfolgreicher sein. Alternativ kann auch GTAW mit Fülldraht verwendet werden.

Wenn der automatische Umhüllungsprozess nicht erfolgreich durchgeführt werden kann, kann SMAW die einzige Alternative sein.

Die obigen Vorschläge basieren auf den Überlegungen zur Produktion für die Shopherstellung. Wenn jedoch eine ähnliche Konstruktion vor Ort durchgeführt werden soll, müssen die meisten Arbeiten von SMAW mit erheblich höheren Kosten ausgeführt werden. Dies würde auch eine längere Zeit erfordern und das Lire-Endprodukt könnte möglicherweise von geringerer Qualität sein.