Top 7 Variablen von GMAW

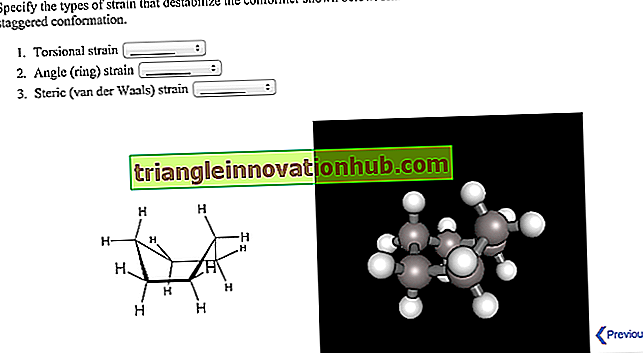

Dieser Artikel beleuchtet die obersten sieben Variablen des Gas-Metall-Lichtbogenschweißens (GMAW). Die Variablen sind: 1. Lichtbogenspannung 2. Drahtvorschubgeschwindigkeit 3. Verfahrgeschwindigkeit 4. Elektrodenabstand 5. Arbeitswinkel der Elektrode 6. Schweißposition 7. Elektrodengröße.

Variable Nr. 1. Lichtbogenspannung:

Bei einer flachen Stromquelle wird die Lichtbogenspannung hauptsächlich durch Einstellen der Leerlaufspannung (OCV) gesteuert. Eine kleine Differenz zwischen dem tatsächlichen Wert der Lichtbogenspannung und dem Sollwert der OCV ist aufgrund des Spannungsabfalls im Kabel und die leichte Neigung in der VI-Charakteristik der Stromquelle selbst. Die Änderung der Lichtbogenspannung mit der Änderung der OCV ist in Abb. 10.3 dargestellt.

Die Änderung der Lichtbogenspannung führt zu einer Änderung der Lichtbogenlänge, und dies beeinflusst direkt die Wulstbreite. Die Änderung der Lichtbogenspannung beeinflusst nicht nur die äußeren Abmessungen des Wulstes, sondern beeinflusst auch die Mikrostruktur und sogar den Erfolg und Misserfolg der Operation, indem sie die Art der Metallübertragung beeinflusst.

Wenn die Lichtbogenspannung zu niedrig ist, erfolgt die Metallübertragung entweder im Kurzschlussmodus (bei niedriger Drahtvorschubgeschwindigkeit) oder mittels Tauchübertragung (bei hoher Drahtvorschubgeschwindigkeit). Eine solche Art der Metallübertragung macht das Verfahren für die Verwendung beim Positionsschweißen erfolgreich und findet normalerweise bei niedrigeren Metalltemperaturen mit geringerem Verlust an Legierungselementen statt.

Variable Nr. 2. Drahtvorschubgeschwindigkeit:

Bei einer flachen Stromquelle variiert der Schweißstrom mit der Änderung der Drahtvorschubgeschwindigkeit, und eine allgemeine Beziehung zwischen den beiden ist in Abb. 10.4 dargestellt. Die Figur zeigt, dass die Beziehung bei niedrigerer Vorschubgeschwindigkeit linear ist. Mit zunehmender Drahtgeschwindigkeit, insbesondere bei Drähten mit kleinem Durchmesser, wird die Schmelzgeschwindigkeitskurve nicht linear.

Dies wird normalerweise der erhöhten Widerstandsheizung zugeschrieben, die selbst mit der Erhöhung der Drahtzuführrate zunimmt. Für die gleiche Drahtvorschubrate erfordert die Erhöhung des Drahtdurchmessers eine erhöhte Nachfrage nach Schweißstrom. Ein Anstieg des Schweißstroms, bei dem andere Variablen konstant bleiben, führt zu einer erhöhten Eindringtiefe und Schweißnahtbreite, einer erhöhten Abscheiderate und einer Zunahme der Schweißnahtgröße bei einem gegebenen Querschnitt.

Variable # 3. Fahrgeschwindigkeit:

Die Schweißdurchdringung ist bei einer bestimmten Schweißgeschwindigkeit maximal und nimmt ab, wenn die Geschwindigkeit in beide Richtungen variiert wird. Die Abnahme der Geschwindigkeit geht jedoch mit einer Zunahme der Breite einher, während eine Erhöhung der Geschwindigkeit zu engeren Wülsten führt. Die Abnahme der Durchdringung bei Verringerung der Geschwindigkeit wird durch zu viel geschmolzenes Metall verursacht, das in das Schweißbad gleitet, was zu einem flacheren Schweißbad führt.

Somit zeigt sich der erhöhte Wärmeeintrag pro Längeneinheit aufgrund der reduzierten Geschwindigkeit in Form einer erhöhten Schweißnahtbreite und das Umgekehrte gilt für die Erhöhung der Schweißgeschwindigkeit. Eine zu hohe Schweißgeschwindigkeit kann auch von einem Hinterschnitt begleitet sein, da nicht genügend Metall vorhanden ist, um die durch den Lichtbogen geschmolzene Zone zu füllen.

Variable Nr. 4. Elektroden-Stickout:

Der Abstand von der unteren Spitze des Kontaktrohrs zur Spitze des hervorstehenden Elektrodendrahts, wie in Abb. 10.5 gezeigt, ist als Elektrodenabstand bekannt. Es ist ein wichtiger Schweißparameter zur Steuerung der Abscheiderate und der Wulstgeometrie. Mit der Zunahme des Abstands erhöht sich der elektrische Widerstand und dies führt zu einem Vorwärmen des Drahts, was bei jeder gegebenen Drahtvorschubgeschwindigkeit zu einem geringeren Strombedarf führt. Ein zu langes Abkleben führt dazu, dass überschüssiges Metall mit geringer Lichtbogenwärme abgeschieden wird, was zu einem flachen Eindringen und einer unbefriedigenden Wulstform führt.

Dies kann auch zu einem instabilen Bogen mit geringer Manövrierfähigkeit führen. Ein zu kurzes Stechen kann einen Rückbrand verursachen, der zu einer Beschädigung des Kontaktrohrs, einer übermäßigen Lichtbogenlänge und sogar zu einer Unterbrechung des Prozesses führt. Die Haftfestigkeit wird normalerweise zwischen 5 und 15 mm für die Kurzschlussübertragung und zwischen 16 und 25 mm für andere Arten der Metallübertragung gehalten.

Der Düsen-zu-Arbeits-Abstand (NWD) ist ebenfalls wichtig für die Kontrolle der Wulstform und -qualität. Eine zu kurze NWD führt zu einer Beschädigung der Gasdüse durch übermäßige Erwärmung, während eine zu lange NWD die Schutzgaseffizienz beeinträchtigt. Der normale Abstand zwischen Düse und Arbeitsbereich sollte ungefähr das 1- bis 5-fache des Innendurchmessers der verwendeten Gasdüse sein.

Variable Nr. 5: Winkel der Elektrode zum Werkstück:

Die Position, in der eine Schweißzange in Fahrtrichtung gehalten wird, kann die Wulstgeometrie erheblich beeinflussen. Beim automatischen Schweißen wird die Pistole normalerweise senkrecht zum Werkstück gehalten. Beim halbautomatischen Schweißen wird die Pistole jedoch entweder in der Rückhand- oder in der Vorhandschweißposition gehalten (siehe Abb. 10.6). Dies hilft dem Schweißer, das Schweißbad zu sehen und bei Bedarf zu manövrieren.

Die Position des Vorhandschweißens führt zu einer Schweißnaht mit geringer Durchdringung, aber breiteren Wulst. Das Rückhandschweißen ergibt eine schmale und ziemlich spitze Schweißnaht mit tiefem Eindringen. Rückenhandschweißen ist die am häufigsten verwendete Position, wobei der Winkel zwischen Elektrode und Werkstück zwischen 60 und 85 Grad liegt. Ein Winkel von etwa 75 ° ist zwar die beliebteste Position, jedoch wird ein Winkel von 65 ° angegeben, um die maximale Durchdringung, den stabilen Lichtbogen und den geringsten Spritzer zu erzielen.

Bei Kehlnahtnähten wird die GMAW-Pistole so gehalten, dass die Elektrode gleich geneigt zu den beiden Arbeitsflächen platziert wird. Anschließend wird die Rückhandposition in einem Winkel von 75 ° bis 85 ° zur Schweißrichtung eingestellt.

Obwohl das Eindringen und die Breite des Wulstes durch Ändern der Elektrode von der Position der Hand zur Rückhand erheblich verändert werden kann, wird dies nicht als geeignetes Verfahren zum Steuern der Wulstgeometrie angesehen. Stattdessen werden die Lichtbogenspannung und der Schweißstrom manipuliert. Die qualitativen Auswirkungen des Elektrodewinkels auf die Wulstgeometrie sind in Abb. 10.7 dargestellt.

Variable # 6. Schweißposition :

Die Schweißraupengeometrie wird auch durch die Position beeinflusst, in der das Werkstück in Bezug auf die Schweißzange gehalten wird. Die untere oder flache Schweißposition ergibt die zufriedenstellendste Wulstform, und alle Arten der Metallübertragung können effektiv genutzt werden. Überkopf- und vertikale Schweißpositionen erfordern jedoch eine Metallübertragung entweder im Sprüh- oder Kurzschlussmodus.

Es wird empfohlen, für diese Positionen Elektrodendraht mit einem Durchmesser von 1 bis 2 mm zu verwenden, da die Größe des Schweißbades ansonsten zu groß wird, um leicht kontrolliert werden zu können. Die Perlengröße ist in diesen Positionen normalerweise auch klein. Beim Schweißen von Blechen in vertikaler Position wird normalerweise das Vertikaldurchschweißen angewendet, während beim Schweißen der umlaufenden Verbindungen in Rohren die Vertikallochverschweißposition beliebter ist.

Variable Nr. 7. Elektrodengröße:

Jede Elektrodendrahtgröße hat eine verarbeitbare Grenze, innerhalb derer sie effektiv verwendet werden kann. Ein niedrigerer Schweißstrom als der optimale Bereich führt zu fehlender Verschmelzung, und ein höherer Strom führt zu erhöhter Spritzerbildung, Porosität und schlechtem Aussehen der Perlen.

Die Elektrodengröße beeinflusst auch die Durchdringung und Schweißnahtbreite dahingehend, dass für den gleichen Strom ein Draht mit geringerem Durchmesser eine tiefere Durchdringung ergibt, während breitere Wülste mit geringer Durchdringung mit Drähten mit größerem Durchmesser erhalten werden.

Insgesamt besteht jedoch aus den folgenden Gründen die Tendenz, Drähte mit kleinerem Durchmesser zu verwenden:

(i) schnelle Bogenlängeneinstellung

(ii) Sprühmodus der Metallübertragung

(iii) leicht zu spulen, und

(iv) höhere Abscheidungseffizienz

Wenn die Lichtbogenlänge aufgrund einer versehentlichen Änderung der Position der Hand des Schweißers oder einer Änderung der Drahtvorschubgeschwindigkeit geändert wird, führt dies zu einer Änderung der Lichtbogenspannung in dem Maß, in dem sich der Säulentropfen ändert, wie in Abb. 10.8 gezeigt.

Die Spannung im Lichtbogen führt zur Änderung des Lichtbogenstroms, wie in Abb. 10.9 dargestellt. Es ist offensichtlich

dass diese Änderung des Lichtbogenstroms für eine Stromquelle mit einer flachen VI-Charakteristik viel mehr ist als für eine abfallende VI-Charakteristik. Nun hängt die Schmelz- oder Verbrennungsrate einer Elektrode von dem gezogenen Schweißstrom ab, wie in Abb. 10.10 gezeigt. Dies zeigt auch, dass der Elektrodendraht dünner wird, je breiter der Bereich der Drahtvorschubgeschwindigkeit ist, die er abdeckt. Mit anderen Worten, bei gleicher Stromänderung ist die Änderung der Abbrennrate bei dünnen Drähten weitaus höher als bei dicken Drähten, was erklärt, warum die Bogenlänge bei dünnen Drähten schneller korrigiert wird als bei dicken Drähten.

Bei gleichem Schweißstrom ist die für einen dünnen Draht erreichte Stromdichte viel höher als für einen dicken Draht, wie in Abb. 10.11 gezeigt. Die kombinierte Auswirkung von Lichtbogenspannung (oder Lichtbogenlänge) und Strom auf die Art der Metallübertragung ist in Abb. 10.12 dargestellt.

Das offensichtliche Ergebnis ist, dass der Sprühmodus der Metallübertragung bei viel geringerem Strom und mit einer Stromquelle mit geringerer Stromkapazität erreicht werden kann. Dies führt zu einer verbesserten Kontrolle beim Positionsschweißen und zu verbesserten Schweißnähten.

Die obige Diskussion gilt zwar als allgemeine Regel, aber um ein vollständiges Bild der Art der Metallübertragung zu erhalten, ist es wichtig, die Wirkung des Schutzgases auf das Material des Zuführdrahtes zu kennen. Zum Beispiel ist es trotz der besten Anstrengungen mit einem möglichst dünnen Draht nahezu unmöglich, einen Sprühmodus für die Metallübertragung mit CO 2 als Schutzgas zu erhalten.

Die Anzahl der Tröpfchen, die vom Elektrodendraht in das Schweißbad übertragen werden, wird als Tropfenübertragungsfrequenz bezeichnet und bestimmt oft die Form und Qualität der Schweißnaht. weniger als 20 Tröpfchen pro Sekunde werden normalerweise als unbefriedigend betrachtet. Abb. 10.13 zeigt die Auswirkung einiger der üblicherweise verwendeten Gas-Metall-Kombinationen auf die Tröpfchenübertragungsfrequenz in GMAW.

Die Abscheidungseffizienz des GMAW-Prozesses verbessert sich auch bei Verwendung dünnerer Drähte, wie in Abb. 10.14 gezeigt. Die Kurven zeigen speziell die Leistung von GMAW unter Verwendung von CO 2 als Schutzgas.

Dünnere Drähte lassen sich auch leicht aufwickeln und handhaben, obwohl die Drahtvorschubgeschwindigkeit mit der Abnahme des Drahtdurchmessers erheblich ansteigt.

Trotz einer Reihe von Vorteilen bei der Verwendung dünner Drähte ist zu beachten, dass das Einzugsproblem mit der Abnahme des Durchmessers erheblich zunimmt und der Schweißstrombereich, über den ein Draht verwendet werden kann, enger wird. Auch Drähte mit kleinerem Durchmesser sind auf Gewichtsbasis teurer. Somit gibt es für jede Anwendung eine bestimmte Drahtgröße, die Schweißnähte mit minimalen Kosten ergibt.