Schalenformung: Verfahren, Vorteile und Nachteile

Nachdem Sie diesen Artikel gelesen haben, werden Sie Folgendes kennenlernen: 1. Verfahren für das Schalenformen 2. Vorteile des Schalenformens 3. Nachteile.

Verfahren zum Schalenformen:

Der Schalenformprozess besteht aus der Herstellung einer dünnen Form um ein erhitztes Metallmuster. Das verwendete Formmaterial ist eine Mischung aus trockenem feinem Quarzsand und 3 bis 8 Prozent eines wärmeaushärtenden Harzes wie Phenolformaldehyd oder Harnstoffformaldehyd.

Es werden auch speziell hergestellte, mit Harz beschichtete Sande verwendet. Die Formmasse muss trocken und rieselfähig sein. Herkömmliche Trockenmischtechniken werden verwendet, um die Formstoffmischung zu erhalten.

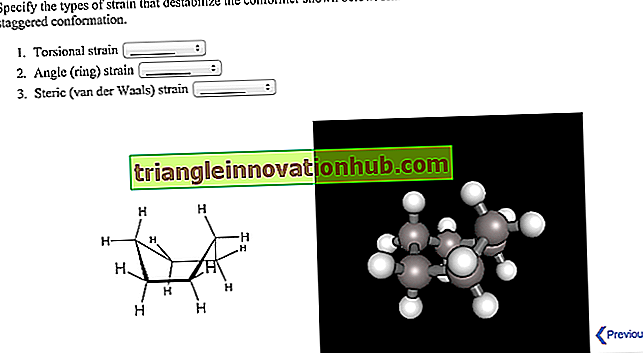

Der Prozess des Schalenformens ist in Abb. 4.12 dargestellt und besteht aus folgenden Schritten:

Schritt I:

Ein erhitztes Metallmuster (etwa 180 ° C bis 375 ° C) wird über einen Formkasten geklemmt. Der Formkasten enthält eine Formmischung mit wärmehärtendem Harz. Abb. 4.12 (a).

Schritt II:

Das erwärmte Metallmuster mit dem Formkasten wird für eine kurze Zeitdauer von etwa 0, 5 bis 1 Minuten umgedreht. Wenn die Mischung mit einem heißen Metallmuster in Kontakt kommt, wird um das Muster eine Schale von etwa 6 mm Dicke gebildet. Fig. 4.12 (b).

Schritt III:

Der Formkasten wird zusammen mit dem Muster wieder umgekehrt, um ihn in die ursprüngliche Position zu bringen. Die mit harzgebundenem Sandgemisch gebildete Schale bleibt auf der Musteroberfläche zurück, während das nicht betroffene Sandgemisch in einen Kasten fällt. Um die Schale vollständig zu härten, muss sie 1 bis 3 Minuten im Ofen bei 230 ° C bis 350 ° C erhitzt werden. Fig. 4.12 (c).

Schritt IV:

Die Schale wird dann aus dem Ofen gelöst und die Schale wird durch Auswerferstifte von dem Muster abgestreift. Manchmal wird ein Silikon-Trennmittel auf das Muster aufgebracht, bevor es an der Schachtel festgeklemmt wird, um ein Anhaften der Schale zu verhindern. Fig. 4.12 (d).

Schritt V:

Die Schalenhälften werden mit Klammern verbunden und in einem Kolben mit Trägermaterial gehalten. Nun ist der Schalenhohlraum bereit, die zu gießende Metallschmelze einzugießen. Abb. 4.12 (e).

Das Schalenformen ist für die Massenproduktion von dünnwandigen Grauguss-Gussteilen mit einem Gewicht bis zu 20 kg geeignet. Mit diesem Verfahren können jedoch Gussteile mit einem Gewicht von bis zu 450 kg hergestellt werden. Dieses Verfahren wird auch zur Herstellung von Gussstücken aus Aluminiumlegierungen verwendet.

Vorteile von Shell Molding:

(1) Eine gute Maßtoleranz von etwa + 0, 2 mm wird erreicht.

(2) Im Allgemeinen wird eine gute Oberflächengüte erhalten.

(3) Dieser Prozess ist für die Automatisierung geeignet.

Nachteile von Shell Molding:

(1) Die Formstoffmischung enthält wärmehärtbare Harzbindemittel, die stärker ausdehnen als andere Bindemittel.

(2) Nur für Metallmuster und nicht für Holz- oder Kunststoffmuster geeignet.

(3) Die Kosten der gesamten Einheit sind im Vergleich zum Spritzverfahren mit grünem Sand hoch.