Auswahl des gemeinsamen Designs: 7 Faktoren

In diesem Artikel werden die sieben Hauptfaktoren beleuchtet, die die Auswahl des Verbindungsdesigns beeinflussen. Die Faktoren sind: 1. Kantenabstand 2. Überlappung 3. Anpassen 4. Zugänglichkeit 5. Elektrodenmarkierung oder -einzug 6. Schweißabschnitte mit ungleichen Dicken 7. Schweißfestigkeit.

Faktor Nr. 1. Kantenabstand :

Der Abstand von der Mitte der Schweißlinse bis zur Blechkante wird als Kantenabstand bezeichnet. Ein zu großer Randabstand führt zu Materialverschwendung, während ein zu kurzer Randabstand zu einer Überhitzung und Stauchung des Werkstücks um die Schweißnaht führt.

Der eventuell auftretende Ausstoß führt oft zu unsauberen Schweißnähten mit übermäßiger Elektrodeneinbuchtung und schlechter Schweißfestigkeit. Der minimale Kantenabstand hängt von der Zusammensetzung und Stärke des Grundmetalls, der Schnittdicke, der Größe und der Form der Elektrodenspitze und dem Schweißzyklus ab.

Faktor # 2. Überlappung:

Das Ausmaß der Überlappung wird durch die Nuggetgröße bestimmt, die wiederum von der Arbeitsdicke abhängt. Abgesehen von der Unwin-Formel zur Bestimmung der Nuggetgröße wird eine akzeptable Schweißnahtgröße für einen Dickenbereich von 0, 8 10 4, 75 mm grob auf 2, 5 mm plus die doppelte Dicke des dünneren Elements geschätzt.

Die Überlappung sollte dann dem Zweifachen der Schweißnahtgröße plus 1, 5 mm entsprechen, wobei 1, 5 mm die Toleranz beim Positionieren der Schweißnaht berücksichtigt. Wenn die exakte Positionierung des Schweißpunktes mit Hilfe von Spannvorrichtungen von weniger als 1, 5 mm sichergestellt ist, kann dies ignoriert werden. Ein alternativer Vorschlag ist, die minimale Fugenüberlappung doppelt so groß wie den minimalen Randabstand zu halten.

Faktor # 3. anpassung:

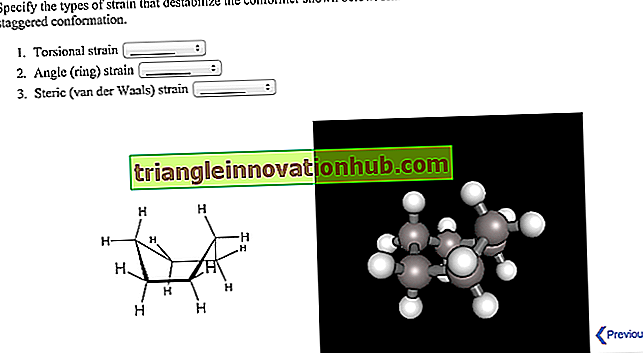

Die überlappenden Teile für das Punktschweißen sollten gut passen, wobei zwischen ihnen an der Schnittstelle nur sehr wenig oder kein sichtbarer Spalt vorhanden ist. Andernfalls wird ein Teil der ausgeübten Kraft beim Schließen des Spaltes aufgewendet und ist daher möglicherweise nicht ausreichend, um eine solide und starke Schweißnaht zu bilden.

Schweißpunktabstand:

Im Idealfall sollte der Punktabstand so sein, dass kein Schweißstrom durch die vorherige Schweißnaht verschoben wird. Andernfalls wird die Nugget-Größe bei gleichem Nennstrom reduziert.

Bei der zweiten und den nachfolgenden Schweißnähten bietet der Kurzschluss, der durch die erste oder die vorherige Schweißnaht bereitgestellt wird, einen alternativen Weg mit niedrigem Widerstand, und der Schweißstrom wird auf diesem Weg teilweise abgelenkt oder abgeleitet, wie in Abb. 12.20 gezeigt. Der Gesamtstrom wird somit zwischen dem neuen Standort und den bereits vorhandenen Schweißpunkten aufgeteilt.

Die relativen Anteile hängen hauptsächlich von der Entfernung zwischen den beiden Punkten entlang der Grenzfläche ab. Generell gilt, dass zwischen den aufeinanderfolgenden Schweißpunkten ein Abstand von 16 t zulässig ist, wobei t die Materialstärke ist.

Wenn Verzerrung wichtiger ist als die Schweißnahtfestigkeit, sollte der Abstand von Mitte zu Mitte zwischen den Schweißpunkten auf 48 Liter erhöht werden. Wenn die Schweißpunkte dichter platziert werden müssen, muss zwangsläufig ein aktuelles Rangieren stattfinden. Um die gleiche Schweißnahtgröße zu erhalten, muss der Strom für die zweite und die nachfolgenden Schweißnähte erhöht werden, um den Nebenschlussverlust auszugleichen.

Faktor 4. Zugänglichkeit:

Jede Verbindung muss für die am Schweißgerät montierten Elektroden zugänglich sein. Um die schwierigeren Positionen zu erreichen, werden häufig versetzte Elektroden verwendet (siehe Abb. 12.21). Wenn jedoch die Elektrodengröße zur Aufnahme der Verbindung beschränkt ist, kann dies zu den bereits erwähnten Problemen des Rutschens, der Durchbiegung, der Verformung der Oberfläche und der Überhitzung führen.

Faktor # 5: Elektrodenmarkierung oder Einrückung :

Arbeitserweichung durch Wärmeerzeugung in Verbindung mit dem Druck, der durch die Elektroden ausgeübt wird, führt zu sichtbaren kreisförmigen Markierungen oder Vertiefungen auf dem Werkstück, wie in Abb. 12.22 dargestellt. Diese Markierungen können nicht vollständig entfernt werden. Sie können jedoch minimiert werden, indem die Schweißzeit auf ein Minimum reduziert wird. Solche Vertiefungen können auch durch nachfolgende Operationen wie das Malen aufgefüllt werden.

In der Industrie werden die Elektrodenmarkierungen reduziert, indem ein Kupferstreifen zwischen die Elektrode und die Arbeit gebracht wird, bei der Markierungen vermieden werden sollen. Eine alternative Technik besteht darin, die Stromdichte und den Druck zu minimieren, wie in Abb. 12.23 gezeigt. Solche Anordnungen beeinflussen jedoch die Größe, Form und Anordnung des Schweißstücks und sollten daher mit Sorgfalt angewendet werden.

Faktor # 6. Schweißabschnitte mit ungleichen Dicken:

Das Verhältnis der Arbeitsdicke, das durch Punktschweißen geschweißt werden kann, ist begrenzt. Für Kohlenstoffstahl beträgt dieses Verhältnis für die beiden Dicken 4: 1. Beim Schweißen von drei Blechen werden dickere Dicken außen platziert, und das Dickenverhältnis von zwei äußeren Blechen darf maximal 2, 5 zu 1 betragen. Der Mindestabstand für Punktschweißungen, die drei Dicken verbinden, ist jedoch um 30% größer als der zum Schweißen von zwei Abschnitten erforderliche Abstand des dickeren äußeren Blattes.

Faktor # 7. schweißfestigkeit :

Die Stärke einer einzelnen Schweißstelle hängt direkt von der Querschnittsfläche des Nuggets entlang der Grenzfläche ab. Im Allgemeinen wird davon ausgegangen, dass die Festigkeit einer Schweißnaht gleich der Schweißquerschnittsfläche mal der Zugfestigkeit des Arbeitsmaterials im geglühten Zustand ist. Die Festigkeit einer Mehrpunkt-Schweißverbindung hängt jedoch von der Dicke, dem Abstand und dem Muster ab. Ein versetztes Muster ergibt eine höhere Verbindungsfestigkeit im Vergleich zu einem rechteckigen Muster. Zwei Arten von Mustern sind in Abb. 12.24 dargestellt.

Der Abstand beeinflusst jedoch auch die Anzahl der Schweißpunkte, die aufgenommen werden können. Daher muss ein Kompromiss zwischen Abstand und Anzahl der Schweißnähte geschlossen werden, um die optimale Verbindungsfestigkeit zu erreichen.