Bedienung von GTAW: 7 Schritte

Die wichtigsten Schritte für den erfolgreichen Betrieb des Gas-Wolfram-Lichtbogenschweißens (GTAW) sind: 1. Elektrodenvorbereitung 2. Sicherungsplatten und Spülen 3. Lichtbogeninitiierung 4. Lichtbogenwartung 5. Stromgleichrichtung mit AC-Schweißen 6. Schweißtechnik 7. Stoppen die Arche.

Schritt # 1. Elektrodenvorbereitung:

Die richtige Vorbereitung der Wolframelektrode ist sehr wichtig, wenn eine starke, saubere und qualitativ hochwertige Schweißnaht erzielt werden soll. Die Symmetrie der Elektrodenform bestimmt das Gasströmungsmuster und folglich den Schutzgrad, den das geschmolzene Metall im Schweißbad bietet. Wenn der Strom niedrig ist oder der Elektrodendurchmesser zu groß ist, wandert der Lichtbogen von Punkt zu Punkt, insbesondere wenn DC EN verwendet wird.

Dieser Zustand kann jedoch durch Schleifen der Elektrode auf einen Punkt korrigiert werden. Der Winkel der Elektrodenspitze bezieht sich auf den Schweißstrom und die Dicke des zu schweißenden Materials. Sie liegt zwischen 30 ° und 120 °, aber der am häufigsten verwendete Winkel ist 60 °. Der Grad der Verjüngung beeinflusst auch das Eindringen der Schweißnaht; Je kleiner der Winkel, desto tiefer die Durchdringung und der Wulst wird schmaler.

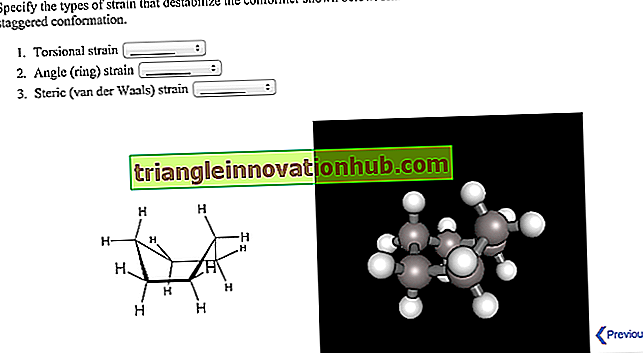

Die Elektrode ist normalerweise zu einem Kugelende mit einem Durchmesser vorbereitet, der das 1½-fache des Durchmessers des Elektrodenendes nicht überschreiten darf. Manchmal wird das kugelförmige Ende jedoch insbesondere an einer Elektrode der in Fig. 9.5 gezeigten Form und Größe hergestellt, indem die Elektrode in der Schweißschaltung zunächst mit DCEP verbunden wird, und der Vorgang wird unterbrochen, wenn eine Kugel der gewünschten Größe hergestellt wird, jedoch tatsächlich Das Elektrodenende nimmt je nach Stromart und Polarität die Form an, wie in Abb. 9.6 dargestellt. Die geschmolzene halbkugelförmige Spitze ist zum Schweißen am wünschenswertesten.

Thoriierte Wolframelektroden lassen sich nicht leicht ballen und müssen daher insbesondere beim Schweißen mit niedrigen Strömen konisch sein. Sie bieten auch eine zuverlässigere Lichtbogenauslösung und Lichtbogenstabilität bei hohen Schweißströmen.

Der Elektrodenüberstand über die Gasdüse hinaus wird durch die Verbindungskonstruktion und die Schweißposition bestimmt. Zum Beispiel kann die Elektrode beim Abwärtsschweißen bis über 5 mm über die Düse hinausragen. Kehlnähte sind unter dem Gesichtspunkt des Zugangs schwieriger zu handhaben, also einer Erweiterung von bis zu 6 mm kann wünschenswert sein, während für Eckenschweißungen eine Dehnung von 1, 5 bis 3 mm ausreichend ist. Die Mindestausdehnung der Elektrode über die Düse sollte nicht weniger als 1, 5 mm betragen, da sonst die Düse übermäßig erhitzt wird und höchstwahrscheinlich stark beschädigt wird.

Schritt # 2. Platten sichern und reinigen:

Nachdem der GTAW-Brenner mit der ordnungsgemäß vorbereiteten Wolframelektrode ausgestattet ist, ist es jedoch vor Beginn des Schweißvorgangs unbedingt erforderlich, die Reinigungsarbeiten mit ausreichendem Schutz von der Rückseite aus vorzunehmen, um eine Beeinträchtigung der atmosphärischen Gase zu vermeiden.

Verschiedene Methoden werden verwendet, um einen zufriedenstellenden Hintergrund zu bieten. Eine solche Methode ist die Verwendung von Stützstäben wie dem Rußstab, der üblicherweise für den gleichen Zweck beim Acetylenschweißen verwendet wird. Die zweite Trägermethode ist die Einführung von Schutzgas auf der Rückseite.

Dies ist besonders für das Schweißen von Rohren geeignet, obwohl es für plattenähnliche Arbeiten verwendet werden kann, indem eine Stützvorrichtung mit durchströmendem Stützgas bereitgestellt wird (siehe Abb. 9.7). Die Verwendung einer Flussmittelrückseite ist eine andere Methode zum Schutz der Rückseite der Schweißnaht vor atmosphärischer Verunreinigung. Wenn das Flussmittel auf der Rückseite geklebt wird, wird es aktiviert, um Schutzgas zu erzeugen, wenn die Temperatur eine bestimmte Grenze überschreitet.

Um die Rückseite der Schweißnaht vollständig zu schützen, wird sie normalerweise auf ähnliche Weise wie in Abb. 9.7 mit einem Gasstrom an der Rückseite gespült. Gas, das üblicherweise als Backup verwendet wird, ist Inertgas wie Argon, manchmal kann jedoch auch Stickstoff als Spülgas zum Schweißen von rostfreien Stählen verwendet werden. Wasserstoff kann auch verwendet werden, wenn das Explosionsproblem vor dem unedlen Metall geschützt ist und kein Problem auftritt. Wenn es nicht möglich ist, eine Haltevorrichtung zum Abblasen oder Abschirmen von Gas vorzusehen, besteht die alternative Methode darin, Oxy-Wasserstoff-Flammen an der Rückseite zu verwenden. Dadurch ist die Unterseite vor der Atmosphäre und ihren kontaminierenden Wirkungen geschützt.

Schritt # 3. Arc-Initiation:

Ein regelmäßiger Fluss von Elektronen ist erforderlich, damit der Lichtbogen ausgelöst werden kann. Da die Elektronenemission in Wolfram vom thermionischen Typ ist, ist es unbedingt erforderlich, die Temperatur der Elektrodenspitze zu erhöhen, um die Emission von Elektronen zu starten. Das "Touch and Draw" -Verfahren, das zur Lichtbogeninitiierung beim geschirmten Metalllichtbogenschweißen verwendet wird, kann zweifellos verwendet werden, führt jedoch insbesondere bei einem hohen Schweißstrom zu einer Verunreinigung der Wolframelektrode.

Dies führt zu einer Erniedrigung des Schmelzpunkts der Elektrodenspitze, was zu einem Wolfram-Einschluss in Schweißgut, zu einem höheren Elektrodenverbrauch und zur Bildung eines instabilen Lichtbogens führen kann, weshalb dies eine unerwünschte Praxis ist.

In Anbetracht dieser Einschränkungen wird die Bogenentstehung in GTAW normalerweise mit einer der folgenden drei Methoden durchgeführt:

(i) Verwendung von Kohlenstoffblöcken oder Abfallmaterial

(ii) Hochfrequenz-Hochspannungsversorgung und

(iii) Pilotbogen mit niedrigem Strom.

Es ist eine übliche Praxis, den Bogen durch Berührung und Zeichnen auf einem Kohlenstoffblock zu initiieren. Der Lichtbogen lässt sich leicht herstellen und bleibt für eine kurze Zeit erhalten, um die Wolframelektrode zum Aufwärmen der thermionischen Emission aufzuwärmen. Normalerweise dauert es einige Sekunden, bis der Lichtbogen an der Stelle beginnt, an der mit dem Schweißen begonnen werden soll.

Diese Methode des Berührens und Ziehens ist nicht immer fehlerlos, da Kohlenstoffpartikel an der Wolframelektrode haften bleiben können, die dann auf das Werkstück übertragen werden kann, was zu unerwünschtem Einschluss oder Kohlenstoffaufnahme durch das Schweißgut führt. Das Wolframkarbid hat auch einen niedrigeren Schmelzpunkt und führt daher zu einer Vergrößerung des geschmolzenen kugelförmigen Endes.

Dies führt auch zu einer Bogenwanderung und einer Erhöhung des Lichtbogenwiderstandes, was die Stromdichte verringert. Da dies unerwünschte Bedingungen sind, wird häufig empfohlen, den Lichtbogen mit einem Abfall des Arbeitsmaterials zu beginnen, bis das erforderliche Aufwärmen der Elektrode erreicht ist und der Lichtbogen dann an die Stelle übertragen wird, an der mit dem Schweißen begonnen werden soll.

Hochspannungs-Hochfrequenzstrom wird häufig in Verbindung mit Wechselstromquellen verwendet, um eine leichte Lichtbogenauslösung zu erreichen, ohne die Elektrode mit dem Werkstück zu berühren. Wenn der Hochfrequenz-Hochspannungsstrom der normalen Schweißschaltung überlagert wird, ionisiert er schnell den Luftspalt zwischen der Elektrodenspitze und dem Werkstück, wodurch die Elektronenemission von der Wolframelektrode erleichtert wird.

Die verwendete Hochfrequenz liegt zwischen 100 kHz und 2 MHz bei einer Spannung von 3000 bis 5000 Volt. Diese Methode der Lichtbogeninitiierung ist sehr effizient und sauber und verleiht der Wolframelektrode eine lange Lebensdauer. Sobald der Lichtbogen ausgelöst und stabilisiert ist, wird der HFHV-Strom abgeschaltet und der normale Schweißkreislauf wird in Betrieb gesetzt. Fig. 9.3 zeigt die elektrische Schaltung für ein HFHV-Lichtbogeninitiierungssystem, und Fig. 9.8 zeigt die Grundwellenform, die mit einer solchen Einheit erhalten wird, um den Lichtbogen zu initiieren oder aufrechtzuerhalten.

Das Pilotlichtbogensystem mit niedrigem Strom ist ein äußerst zuverlässiges Lichtbogeninitiierungsverfahren, das mit einem Gleichstromschweißsystem verwendet werden kann. Der Pilotlichtbogen wird zwischen der Wolframschweißelektrode und einer anderen Elektrode (normalerweise Anode), die in der GTAW-Brennerdüse eingebaut ist, eingerichtet (siehe Abb. 9.9). Der Pilotlichtbogen wird von einer kleinen Hilfsenergiequelle gespeist und bietet Bedingungen zum Einleiten des Schweißlichtbogens auf ähnliche Weise wie ein Pilotlichtbogen, der zum Anzünden eines Gasofens verwendet wird. Der Pilotlichtbogen kann entweder durch Scratch-Technik oder durch Hochfrequenzenergie gestartet werden.

Schritt # 4. Bogenwartung:

Die Aufrechterhaltung eines stabilen Lichtbogens ist unerlässlich, um gleichbleibende und qualitativ hochwertige Schweißnähte zu erhalten. Dies ist bei einem Gleichstromlichtbogen kein großes Problem, aber beim Wechselstromschweißen erreichen die Lichtbogenspannung und der Schweißstrom jede halbe Periode einen Wert von Null. Bei einer normalen 50-Hz-Netzversorgung geht der Lichtbogen daher jede Sekunde um das 100-fache zurück, was zu einer Lichtbogenunterbrechung führen kann, wenn keine geeigneten Maßnahmen ergriffen werden, um seine Stabilität aufrechtzuerhalten.

Dies geschieht normalerweise mit einer der folgenden drei Methoden:

(i) hohe Leerlaufspannung des Schweißtransformators

(ii) Anlegen einer Hochfrequenzhochspannung an der Hauptschweißschaltung und

(iii) Einspritzung eines Hochspannungsstoßes.

Bei der ersten Methode ist ein Transformator so ausgelegt, dass er einen ausreichend hohen OCV und eine geringe elektrische Trägheit aufweist, um den Lichtbogen sofort nach der Stromnullpause wieder zu entzünden. Während des positiven Halbzyklus läuft die Elektrode heißer, so dass keine hohen OCV-Werte für den negativen Halbzyklus erforderlich sind, da der Lichtbogen sofort bei einem Wechsel von einem positiven zu einem negativen Halbzyklus neu gezündet wird. Bei einem negativen zu einem positiven Halbzykluswechsel ist die Elektrode jedoch kühler daher gibt es eine Verzögerung bei der Wiederzündung, die zu einer Stromnullpause führt, und dieses Phänomen ist als teilweise Gleichrichtung bekannt.

Während der aktuellen Nullpause gibt es einen Spannungssprung, um den Lichtbogen neu zu zünden, wie in Abb. 9.10 gezeigt. Somit beginnt der Bogen zufriedenstellend wieder, wenn die OCV ausreichend hoch ist; Dies führt zu einem gut erhaltenen Bogen. Dieses Verfahren zum Aufrechterhalten eines Schweißlichtbogens wird auch als Selbstzündung bezeichnet.

Die Selbstzündung ist zwar einfach, hat jedoch ihre eigenen Nachteile, da die OCV tendenziell hoch ist, was sich normalerweise 100 Volt nähert und dies zu einem niedrigen Leistungsfaktor führt (dh V arc / OCV). Für eine höhere Zuverlässigkeit wird die Selbstzündung häufig durch die Bereitstellung einer Hochfrequenzfunkeneinheit ergänzt, die von der OCV aus betrieben wird und außer Betrieb geht, wenn die Spannung auf die normale Lichtbogenbetriebsspannung abfällt. Diese Abschaltung begrenzt auch die Dauer der Funkstörung.

Wenn die HFHV-Einheit für den Dauerbetrieb in den Schweißstromkreis eingebaut ist, kann sie nicht nur zur Lichtbogenauslösung, sondern auch zur Lichtbogenwartung verwendet werden. Um eine Wiederzündung zu erreichen, werden die Funken über den Lichtbogenabstand entladen, und dies stellt einen ionisierten Pfad für den Stromfluss im Hauptschweißkreis bereit. Bei Hochfrequenzeinheiten sind etwas niedrigere Leerlaufspannungen erforderlich, was zu einer entsprechenden Verbesserung des Leistungsfaktors führt.

Die Hochfrequenzfunkeneinheit besteht aus einem Kondensator, der von einem Hochspannungstransformator aufgeladen wird, der sich durch eine Funkenstrecke entlädt. Es wird so betrieben, dass ein Funkenzug erzeugt wird, wenn die Schweißstromversorgungsspannung die Durchbruchsspannung der Funkenstrecke übersteigt, und dies während des Zeitraums erfolgt, in dem der Schweißstrom die Stromnullpause durchläuft (siehe Abb. 9.8). Sie deckt normalerweise zwei Drittel jedes Halbzyklus ab. Aufgrund des zyklischen Betriebs kann es nicht zu einer sofortigen Wiederzündung des Lichtbogens kommen, was zu einer teilweisen Gleichrichtung führt.

Das dritte Verfahren der Wiederzündung des Lichtbogens beinhaltet das Injizieren eines Spannungsstoßes in den Leistungskreis, um die für die Wiederzündung erforderliche Spitzenspannung zu liefern. Dies wird erreicht, indem ein Kondensator durch einen Schalter entladen wird, der zum vorgesehenen Zeitpunkt von der Leistungsschaltung betätigt wird. Wenn der Lichtbogen am Ende der negativen Halbwelle erlischt, beginnt sich der Spannungszünderhöhungspeak zu entwickeln, wodurch ein Gasentladungsventil ausgelöst wird, das wiederum den Kondensator entlädt, um den Lichtbogen erneut zu zünden. Die Wiederzündung erfolgt in diesem Fall sofort und beseitigt somit die Möglichkeit einer teilweisen Gleichrichtung, die bei der HFHV-Methode auftritt.

Da der Transformator nicht die Spitzen-OCV liefern muss, kann der Leistungsfaktor des Systems durch Verwendung eines Transformators mit niedrigem OCV-Wert verbessert werden. Die Wiederzündung kann mit 50 Volt effektiv erfolgen; Dadurch kann auch die Betriebssicherheit verbessert werden. Das System arbeitet momentan und wird automatisch ausgeschaltet, sobald der Lichtbogen wieder gezündet wird.

Der zeitlich festgelegte Spannungsstoß kann nur einen Lichtbogen aufrechterhalten, er kann ihn nicht durch Kälte oder immer nach einem kurzzeitigen Erlöschen auslösen. Das Schaltbild eines Stoßinjektors und seine Wirkung sind in Abb. 9.11 dargestellt.

Schritt 5: Aktuelle Gleichrichtung mit AC-Schweißen:

Sobald ein stabiler Lichtbogen mit Wechselstrom in GTAW hergestellt ist, wird die Wolframelektrode auf eine viel höhere Temperatur als die Temperatur des zu schweißenden Metalls erhitzt. Dies führt zu unterschiedlichen Fähigkeiten der Elektrode und des Werkstücks, Elektronen zu emittieren; die heißere Elektrode emittiert Elektronen viel leichter als das Werkstück. Dies führt zu einem Unterschied im Widerstand gegen den Stromfluss, der dazu neigt, unausgeglichenen Wechselstrom zu erzeugen, wie in Fig. 9.12 gezeigt.

Da bei positiver Elektrode eine höhere Spannung benötigt wird, führt dies zu einem geringeren Stromfluss, der eine teilweise Gleichrichtung verursacht. Diese partielle Rektifikation wird auch als inhärente Rektifikation bezeichnet und führt zu einem d. Eine Stromkomponente, die dazu neigt, den Transformator zu sättigen, was zu einer Leistungsreduzierung von 30% führt. Diese Situation wird durch die aktuellen Nullpausen noch verstärkt, wenn sie auftreten.

Die nachteiligen Auswirkungen der inhärenten Gleichrichtung können durch Einfügen von Reihen reversibler Elektrolytkondensatoren, die bis zu 100 pF / A in den Stromkreis führen können, korrigiert werden (siehe Abb. 9.13). Dies führt dazu, dass auf diesen Kondensatoren eine Ladung verbleibt, wenn die Elektrode negativ ist, wodurch mehr Strom fließt, wenn die Elektrode positiv ist.

Die Rolle dieser Kondensatorbank ist jedoch zum Zeitpunkt der Lichtbogenauslösung umgekehrt, wenn der Lichtbogen während des negativen Zyklus des Stroms ausfällt. Somit führt es zu einer inversen Gleichrichtung, die eine Ladung mit umgekehrter Polarität zu der Ladung führt, für die sie in die Schaltung eingefügt wird. Daher widersetzt es sich der Bogeninitiierung. Um dies zu verhindern, wird der Unterdrückungskondensator während der Zeit der Lichtbogenauslösung ausgeschaltet.

Wenn Hochfrequenz-Wechselstrom verwendet wird, ist es einfach, den GTAW-Lichtbogen auszulösen, und wenn die HF-Einheit regelmäßig verwendet wird, ist die Lichtbogenwartung ebenfalls kein Problem. In einem solchen Fall ist der Schweißtransformator so konstruiert, dass er die Wolframelektrode kühl hält und durch Modifizieren der positiven und negativen Halbwellen den erforderlichen Wärmehaushalt gewährleistet, um das gewünschte Ergebnis zu erzielen. Zu diesem Zweck kann ein positiver zu einem negativen Halbzyklus ein Verhältnis von 1: 20 aufweisen und jede gewünschte Konfiguration haben, wie in Abb. 9.14 gezeigt.

Schritt # 6. Schweißtechnik:

Sowohl manuelle als auch mechanisierte Betriebsarten werden für GTAW verwendet. Beim manuellen Schweißen wird der Schweißbrenner nach dem Auslösen des Lichtbogens in einem Winkel von 70 ° bis 80 ° in der Vorhandschweißposition gehalten. Bei mechanisiertem GTAW wird der Schweißbrenner im Allgemeinen senkrecht zum Werkstück gehalten.

Um das manuelle Schweißen zu beginnen, wird der Lichtbogen in einem kleinen Kreis bewegt, um ein Schweißbad geeigneter Größe zu erzeugen. Sobald ein Schweißbad mit der gewünschten Größe am Startpunkt eingerichtet ist, wird eine Schweißnaht hergestellt, indem der Brenner entlang der Schweißnaht mit der gewünschten Schweißgeschwindigkeit bewegt wird. Die Verfestigung des geschmolzenen Metalls ergibt die gewünschte Form der Schweißnaht und die Schweißnaht wird erreicht.

Das Hinzufügen oder Nichtvorhandensein von Zusatzmetall in GTAW hängt von der Werkstückdicke und dem Verbindungsdesign ab. Wenn während des manuellen Schweißens Zusatzmetall hinzugefügt werden muss, wird der Füllstab von Hand am vorderen Ende des Schweißbads zugeführt.

Der Schweißbrenner und der Füllstab werden gleichmäßig entlang der Verbindungskanten bewegt, um ein Schweißbad konstanter Größe zu erhalten. Es wird sichergestellt, dass die Schutzgasdecke über der Metallschmelze gehalten wird, bis sie erstarrt ist und das heiße Ende des Füllstabs ebenfalls innerhalb der Schutzgashülle gehalten wird, um die Möglichkeit einer Oxidation zu vermeiden.

Es werden unterschiedliche Verfahren zum Zuführen des Füllmaterials zum Schweißbad angewandt. Die empfohlene Lösung für dünnes Material ist am besten, wenn der Füllstab vor dem Brenner in einem Winkel von 15 ° zur Werkstückoberfläche gehalten und wiederholt in das Schweißbad eingebracht wird (siehe Abb. 9.15). Bei der zweiten Methode wird der Schweißdraht entlang der Schweißnaht gegen das Werkstück gedrückt und zusammen mit der Verbindungskante geschmolzen. Bei großen Schweißnähten wird der Zusatzdraht kontinuierlich in das Schweißbad eingeführt. Sowohl der Brenner als auch der Zusatzdraht schwingen in entgegengesetzter Richtung. Bei automatischem GTAW wird der Zusatzdraht mechanisch mit gleichmäßiger Geschwindigkeit durch eine Führung in das Schweißbad geführt.

Unter dem Gesichtspunkt der guten Durchdringung, der richtigen Verstärkung, der Schweißqualität und der Wirtschaftlichkeit ist das Nieder- oder Flachschweißen am besten für GTAW geeignet. Ein gutes Eindringen kann jedoch auch beim vertikalen Aufschweißen erreicht werden. Der WIG-Brenner wird in der Nähe des Werkstücks in der Handposition in einer Position von 75 ° gehalten, und zwar sowohl für das Nieder- als auch für das Hochschweißen. Das vertikale Herunterschweißen ist normalerweise nicht zufriedenstellend. Metall kann herabhängen, und oft kommt es zu einem Mangel an Durchdringung.

Mechanisiertes GTAW wird häufig eingesetzt, und häufig sind die Verbindungen so ausgelegt, dass kein Zusatzdraht erforderlich ist. Bei Bedarf wird der Fräsdraht der erforderlichen Größe jedoch von einer Spule in das Schweißbad geführt. Die mechanisierten Einheiten verwenden häufig Lichtbogenlängensteuerungsvorrichtungen, bei denen der GTAW-Brenner an einem Linearaktuator festgeklemmt ist und die Bewegung des Brenners entlang ihm auf der Rückkopplung basiert, die in Bezug auf die Änderung der Lichtbogenspannung erhalten wird.

Diese Vorrichtung ist sehr nützlich, um eine konsistente Bogenlänge aufrechtzuerhalten, und kann somit die Variation der Schweißnahtgeometrie aufgrund geringfügiger Variationen der Werkstückkontur leicht beseitigen. Es wird jedoch auch beim automatischen WIG von Rohrleitungen eingesetzt, wo es die Bogenlänge automatisch einstellt, indem die Brennerposition jedes Mal verschoben wird, wenn eine Runde in einer umlaufenden Schweißnaht mit mehreren Durchgängen abgeschlossen wird. Dies stellt sicher, dass die Lichtbogenspannung und der Schweißstrom mit der Folgequalität der Schweißnaht übereinstimmen.

Schritt # 7. Den Bogen stoppen:

Der Lichtbogen muss am Ende der Schweißnaht gelöscht werden. Dies muss schrittweise und nicht abrupt erfolgen. Plötzliches Stoppen des Schweißens kann zu Fehlern wie zentralem Rohr und Pfotenrissen führen. Diese Defekte können zu Undichtigkeiten in den Verbindungen führen, insbesondere für die Verwendung im Vakuum oder unter Druck.

Die normale Methode zum Stoppen des Lichtbogens besteht daher darin, die Schweißgeschwindigkeit zu verringern und den Brenner allmählich zurückzuziehen, bis der Krater vollständig gefüllt ist. Beim Gleichstromschweißen wird auch der Lichtbogen gelöscht, indem er verlängert wird, was zu einer erhöhten Spannung und einem verringerten Strom in einer Art und Weise führt, die von der Spannungsstromcharakteristik der Schweißstromquelle abhängt.

Beim mechanisierten Schweißen wird der Endkrater reduziert, indem die Schweißgeschwindigkeit vor dem Abschalten erhöht wird. Das Kraterrohr kann auch beseitigt werden, indem der Strom vor dem Anhalten schrittweise reduziert wird, indem eine Vorrichtung verwendet wird, die als Kraterfüller bezeichnet wird.

In allen diesen Fällen ist die Schweißschaltung so ausgelegt, dass sie das Schutzgas einschaltet, bevor der Stromfluss in der Schweißschaltung beginnt, und zum Zeitpunkt des Abschaltens des Brenners wird der Stromfluss sofort gestoppt, der Schutzgasfluss wird jedoch beibehalten einige Sekunden länger, um den Schutz des heiß erstarrenden Schweißgutes zu gewährleisten. Dies wird erreicht, indem im Schaltkreis Magnetventile vorgesehen sind.