Hauptvarianten des Reibschweißens

Dieser Artikel beleuchtet die beiden Hauptvarianten des Reibschweißens. Die Varianten sind: 1. Trägheitsschweißen 2. Rührreibschweißen (FSW).

Variante Nr. 1. Trägheitschweißen:

Bei diesem Verfahren wird eine der zu verschweißenden Komponenten in ein umlaufendes Spannfutter mit einem daran befestigten Schwungrad eingespannt, während die andere in einer festen Position festgeklemmt wird. Das Spannfutter mit dem Schwungrad wird auf eine vordefinierte Geschwindigkeit angehoben, um die erforderliche mechanische Energie zu speichern. es kann mit Hilfe einer Kupplung vom Antriebsmechanismus getrennt werden.

Die Werkstücke werden zusammengeführt und eine Axialkraft aufgebracht. Die Reibung, die an den Passflächen erzeugt wird, liefert eine Bremskraft, die die kinetische Energie der rotierenden Masse in Wärme an der Grenzfläche umwandelt. An einem Punkt im Zyklus wird die Geschwindigkeit erreicht, bei der durch Reiben weniger Wärme erzeugt wird, als an die kühleren Teile abgegeben wird.

Das Drehmoment steigt schnell auf einen Spitzenwert an, da sich das erhitzte Metall unmittelbar vor dem Anhalten der Drehung unter Druck auflöst. Bei Bedarf kann ein gewünschter Schmiededruck angelegt werden, wenn das Drehmoment den Spitzenwert erreicht. Abb. 13.14 zeigt die Eigenschaften des Inertia Friction Welding.

Der Hauptunterschied zwischen den beiden Verfahren besteht darin, dass, während das Reibschweißen mit kontinuierlichem Antrieb bei konstanter Spindelgeschwindigkeit durchgeführt wird, das Trägheitsschweißen mit einer hohen Geschwindigkeit beginnt und mit einer stetig abnehmenden Geschwindigkeit fortgesetzt wird. Es wird behauptet, dass das Trägheitsschweißen eine kürzere Schweißzeit und kleine Kragen aus extrudiertem Metall bieten kann und dass die mechanische Festigkeit der Schweißnähte in beiden Fällen ähnlich ist. Das Trägheitsschweißverfahren ist jedoch weniger populär als das Reibschweißverfahren mit kontinuierlichem Antrieb.

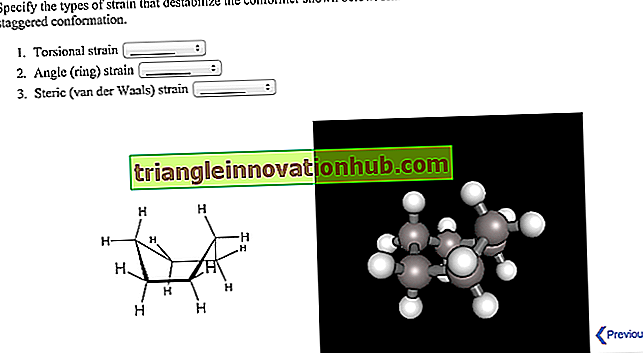

Beim Trägheitsschweißen nimmt die Geschwindigkeit mit der Zeit ab, die Dicke der heißplastifizierten Zone nimmt zu, die erzeugte Wärme nimmt ab und das Drehmoment nimmt zu. Der axiale Druck zwingt das heiße Metall zum Zusammenwachsen und ein Teil davon extrudiert, um die Rippe zu bilden. Während der Endphase steigt die Geschwindigkeit der axialen Verkürzung an und stoppt dann, wenn die Schweißnaht abkühlt. Abb. 13.15 zeigt schematisch den Aufbau für das Trägheitsschweißen.

Schweißvariablen:

Beim Reibschweißen gibt es drei Hauptschweißvariablen. Dies sind das Trägheitsmoment des Schwungrades, die Geschwindigkeit des Schwungrades zum Zeitpunkt des Beginns des Schweißzyklus und der axiale Druck, der auf die zu schweißenden Bauteile ausgeübt wird. Die ersten beiden Variablen bestimmen die zum Schweißen zur Verfügung stehende Energie und der axiale Druck - basierend auf dem Material und dem Kontaktbereich an der Grenzfläche - bestimmt den Grad der Störung. Die axiale Verkürzung wird normalerweise durch Einstellen der anfänglichen Schwungradgeschwindigkeit eingestellt.

Die vom Schwungrad zu jedem Zeitpunkt verfügbare Energie wird durch die folgende Gleichung gegeben:

wo E = Energie, Joule

I = Trägheitsmoment (Mk 2 ), Newtonmeter

M = Masse der rotierenden Teile, kgm

k = Drehungsradius, m

ω = Winkelgeschwindigkeit, Bogenmaß / Sek

N = momentane Drehzahl des Schwungrades, U / min

Die zum Schweißen zur Verfügung stehende Energie hängt von der Masse des Schwungrades und seiner Drehzahl ab. Somit kann die Kapazität einer Trägheitsschweißmaschine durch Ändern des Schwungrads innerhalb der Konstruktionsgrenzen der Maschinenfähigkeit geändert werden.

Die Schweißzykluszeit hängt davon ab, wie schnell die Energie des Schwungrads in Wärme umgewandelt wird. Die Konfiguration der beheizten Zone kann durch Variieren der Schwungradkonfiguration, des Heizdrucks und der Rotationsgeschwindigkeit variiert werden. Der Wärmeeintrag in das Werkstück kann auch eingestellt werden, um die Breite der Wärmeeinflusszone und die Abkühlgeschwindigkeit der Schweißverbindung zu steuern. Abb. 13.16 zeigt die Auswirkungen der Schwungradenergie, des Heizdrucks, der Tangentialgeschwindigkeit auf das Wärmeverhalten und der Flossenbildung von Stauchmetall an Trägheitsnähten in Stahl.

Schwungradkonfiguration:

Das Trägheitsmoment des Schwungrades hängt von seiner Form, seinem Durchmesser und seiner Masse ab. Die zum Herstellen einer bestimmten Schweißnaht erforderliche Energie und eine voreingestellte Anfangsgeschwindigkeit können durch Ändern des Trägheitsmoments des Schwungrads verändert werden. Die Stauchphase für kohlenstoffarme Schweißverbindungen beginnt üblicherweise mit einer Umfangsgeschwindigkeit von etwa 60 m / min.

Somit können große Schwungräder die Schmiede- oder Stauchphase verlängern. Andererseits können kleine Schwungräder nicht ausreichend Energie liefern, um die Verunreinigungen auszutreiben und eine gute oder sogar zufriedenstellende Schweißnaht zu erzielen. Die Schwungradmasse und die Anfangsgeschwindigkeit können über einen weiten Bereich umgekehrt variiert werden, um den erforderlichen Energiebedarf zu erhalten. Dies erleichtert die Steuerung der HAZ-Größe und die Auswahl der radialen Position der anfänglichen Wärme, die an der Schweißgrenzfläche erzeugt wird.

Bei konstanter Anfangsgeschwindigkeit und Heizdruck I kann die Energie eines Schwungrades erhöht werden, indem seine Größe erhöht wird und seine Auswirkung auf die Stauchung und den extrudierten Blitz in Abb. 13.16 dargestellt wird. Übermäßige Energie in einem Schwungrad führt zu einer erhöhten Störung und Materialverschwendung in Form von Blitz.

Geschwindigkeit:

Die Tangentialgeschwindigkeit variiert zu jedem Zeitpunkt direkt mit dem Radius und der Drehzahl und wird durch die folgende Beziehung gegeben:

Vt = rω

= r. 2 π N

= 6, 286 rN

Wobei V t = Tangentialgeschwindigkeit m / min

r = Radius, m

ω = Winkelgeschwindigkeit, Bogenmaß / Sek

N = momentane Drehzahl, U / min

Der Umfangsgeschwindigkeitsbereich für beste Schweißnähte variiert von Metall zu Metall und für massive Stahlstangen reicht er von 150 bis 450 m / min. Schweißnähte aus Stahl können jedoch bereits bei einer Geschwindigkeit von 90 m / min hergestellt werden. Wenn die Geschwindigkeit zu niedrig ist, ist die Erwärmung in der Mitte unzureichend und die Schweißnaht wird möglicherweise nicht über die gesamte Grenzfläche erzeugt, und der Grat wird mit einer Form wie in Abb. 13.16 dargestellt, auch wenn das Energieniveau den Anforderungen entspricht . Bei mittleren Geschwindigkeiten von 90 bis 250 m / min hat die plastifizierte Zone in Stahl am unteren Ende des Bereichs eine Sanduhrform, die mit zunehmender Geschwindigkeit allmählich abflacht. Auch für Stahl führt eine Anfangsgeschwindigkeit über 365 m / min zu einer Schweißnaht, die in der Mitte dicker ist als an der Peripherie.

Heizdruck:

Der Effekt der Änderung des Heizdrucks ist im Allgemeinen entgegengesetzt zu der Geschwindigkeit, wie aus Abb. 13.16 ersichtlich ist. Die Schweißnähte, die bei niedrigem Heizdruck hergestellt werden, sind den Schweißnähten mit hoher Anfangsgeschwindigkeit in Bezug auf das Auftreten von Schweißstau und HAZ ähnlich. Übermäßiger Druck erzeugt eine Schweißnaht mit schlechter Haftung in der Mitte, die einen großen Betrag an Schweißnaht aufweist, wie dies bei Schweißnähten mit niedrigen Geschwindigkeiten der Fall ist. Der optimale Heizdruckbereich für Schweißnähte in Vollstäben aus Stahl mit mittlerem Kohlenstoffstahl liegt zwischen 150 und 205 N / mm 2 .

Variante Nr. 2: Reibungsschweißen (FSW):

Rührreibschweißen ist ein relativ neues Schweißverfahren, das 1991 bei TWI * entwickelt und 1999 patentiert wurde. Abb. 13.17 zeigt eine schematische Darstellung des FSW-Prozesses zum Verbinden von zwei Platten in einer quadratischen Nutkonfiguration. Das Verfahren ist von festem Zustand und hängt vom lokalisierten Schmieden des Schweißbereichs ab, um die Verbindung herzustellen.

Die zu fügenden Platten werden zusammengedrückt und während des Schweißens starr an das Maschinenbett geklemmt. Das Reibrührschweißen verwendet ein nicht verbrauchbares rotierendes Kegelstumpfwerkzeug (Kegelstumpf), das etwas kürzer als die Schweißtiefe ist. Ein solches Werkzeug ist in Abb. 13.18 dargestellt, das in das Gelenk eingetaucht wird, bis die Werkzeugschulter die Arbeitsfläche berührt und entlang der Verbindungslinie verfahren wird. Wichtige Prozessparameter sind die Werkzeugdrehzahl und die Verfahrgeschwindigkeit sowie die Werkzeugabmessungen und die Abwärtskraft auf das Werkzeug.

Die Rotationsgeschwindigkeit des Werkzeugs kann von einigen hundert U / min bis zu mehreren tausend U / min variieren. Die Axialkraft, die erforderlich ist, um dem in der Schweißzone erzeugten Druck entgegenzuwirken, kann zwischen 1 und 15 kN variieren. Die mechanische Leistung, die an das rotierende Werkzeug abgegeben wird, beträgt typischerweise 2 bis 5 PS (1, 5 bis 3, 7 KW).

Zunächst wird das rotierende Werkzeug in das Gelenk eingetaucht, bis die Schulter die Schlagfläche des Werkstücks kontrahiert. Wärme, die durch eine Kombination von Reibungserwärmung und plastischer Verformung des Werkstücks erzeugt wird, erweicht das an das Werkzeug angrenzende Material auf eine Temperatur, die sich dem Solidus des Arbeitsmaterials nähert, während kein generalisiertes Schmelzen beobachtet wird.

Sobald der Stift in die Verbindung eingetaucht ist, fährt das Werkzeug entlang der Verbindung, rührt die Grenzfläche und erzeugt eine Festkörper-Schweißnaht. Während des Schweißens wird das Material entlang der Verbindung auf einen erweichten Zustand erhitzt, um den Umfang des Werkzeugs herumgeführt und anschließend entlang der hinteren Fläche wieder zusammengeführt, um die Schweißnaht herzustellen.

In vielen heutigen Anwendungen von FSW treten der Anfang und das Ende der Schweißnaht an den Start- und Stop-Laschen auf, die später entfernt werden können. Bei der Weiterentwicklung der FSW-Techniken kann jedoch davon ausgegangen werden, dass der Start / Stopp an jeder Position auf dem eigentlichen Werkstück selbst gesteuert wird. Dies kann eine Kraftkontrolle während des Eintauchens erfordern, wie in Abb. 13.19 dargestellt.

Diese Zahl wurde Berichten zufolge mit einem Stiftwerkzeug erstellt, das mit einer Geschwindigkeit von 0, 1 mm / s (0, 25 Zoll / min) und einer Rotationsgeschwindigkeit von 400 U / min (41, 9 rad / s) in das Metallwerkstück eingetaucht wurde. Es ist ersichtlich, dass die Eintauchkraft ein Maximum von 13, 3 kN (3000 lb) erreicht, bevor sie während der Vorwärtsfahrt auf 4, 4 kN (1000 lb) fällt.

Das Reibrührschweißen von Al-Legierungen ist relativ gut etabliert und wurde erfolgreich zum Schweißen von Legierungsreihen der Serien 1XXX, 2XXX, 5XXX, 6XXX und 7XXX sowie von Al-Cu-Li-Legierungen verwendet. Da bei diesem Verfahren kein Schmelzen stattfindet, hat FSW aus Al-Legierungen gegenüber dem herkömmlichen Reibschweißen mehrere Vorteile.

Dies beinhaltet die Beseitigung von Problemen wie Verfestigungsrissbildung, Fließrissbildung, Porosität und Spritzer. Andere Vorteile, die aufgrund der Festkörpercharakteristik des Verfahrens entstehen, umfassen verbesserte mechanische Eigenschaften, die Beseitigung von Schweißrauch, geringe Schrumpfung und verringerten Schweißverzug. Der Prozess kann auch in einem einzigen Durchgang und in allen Schweißpositionen durchgeführt werden.

Reibrührschweißnähte aus Al-Legierung weisen mehrere mikrostrukturell unterschiedliche Bereiche auf, einschließlich der Rührzone oder des Nuggets (entlang der Schweißmittellinie), der Wärme- und Verformungszone (HDAZ) oder der thermomechanisch beeinflussten Zone (TMAZ) (die die Umgebung umgibt) Rührzone) und eine echte Wärmeeinflusszone (HAZ), die die HDAZ umfasst. In verschiedenen Bereichen der Schweißzone entwickelte Mikrostrukturen sind eng mit dem lokalen thermomechanischen Zyklus verknüpft, der selbst durch die Gesamtspannung, die Dehnungsrate und die während des FSW-Betriebs entwickelte Temperatur gesteuert wird.

Bisher wurden die meisten FSW-Effekte beim Fügen von Al-Legierungen entwickelt. Es besteht jedoch offensichtlich ein Interesse daran, diese Technologie für das Fügen anderer Materialien, insbesondere der Stähle, zu erweitern. Dies liegt daran, dass FSW scheinbar mehrere Vorteile gegenüber dem Lichtbogenschweißen von Stählen bietet.

Es wird erwartet, dass der niedrigere scheinbare Energieeintrag von FSW das Kornwachstum in der HAZ minimiert und Verzerrungen und Restspannungen in Stählen begrenzt. Die Minimierung von Verzug und Eigenspannungen ist beim Schweißen von Materialien für dicke Abschnitte wie im Schiffbau und in der Schwerindustrie äußerst wichtig. Durch den Austausch des Lichtbogenschweißens durch FSW werden Schweißrauch, insbesondere diejenigen, die sechswertiges Chrom enthalten, wahrscheinlich beseitigt oder zumindest reduziert. Darüber hinaus werden Probleme mit Wasserstoffbrüchen in Stählen vermieden, da es sich bei FSW um einen Festkörper-Schweißprozess handelt. Zusammengenommen machen diese Vorteile FSW für das Fügen von Stahl für viele Anwendungen interessant.

Vorteile und Grenzen von FSW:

Hauptvorteile von FSW sind das Fließen:

1. Kein Bedarf an Füllern oder Verbrauchsmaterialien

2 Minimale Fugenrandvorbereitung

3. eingebettete Oxidentfernung von Stoßflächen

4. Fertige Automatisierung

5. hohe verbindungsfestigkeit, qualitativ hochwertige schweißnähte als schmelzschweißnähte,

6. Möglichkeit zum Schweißen von Legierungen, die aufgrund von Rissanfälligkeit nicht durch Schmelzschweißverfahren geschweißt werden können, und

7. Eine teure Schulung des Bedieners ist nicht erforderlich.

Einschränkungen:

Hauptnachteile des Verfahrens sind der erforderliche Gelenkklemmdruck und die daraus resultierende höhere Kraft, um das rotierende Werkzeug entlang des Gelenks zu bewegen.

(a) Hybrid-Reibschweißen:

Um die Nachteile von FSW zu überwinden, wurde ein 700 W-Multimode-Nd: YAG-Laser zum Vorwärmen des Werkstücks vor dem sich vorwärtsbewegenden rotierenden Werkzeug verwendet, wie in Abb. 13.20 schematisch dargestellt. Durch Erwärmen und Erweichen des Materials vor dem rotierenden Werkzeug ist eine weitaus geringere Klemmkraft erforderlich, um ausreichend Reibungserwärmung zu entwickeln, um eine solche Erweichung zu bewirken, und es ist viel weniger Kraft erforderlich, um das Schweißwerkzeug zu bewegen. Durch diese beiden Prozesse wird der Werkzeugverschleiß und -bruch drastisch reduziert.

Der Betriebsmechanismus ist einfach, dh Vorwärmen, um die plastische Fließspannung von FSW zu verringern.

(b) Reibungsrührpunktschweißen:

Dies ist eine geringfügige Variante des normalen FSW-Verfahrens und wird zum Punktschweißen von Türen und Motorhauben von Sportwagen verwendet.

Aluminium ist aufgrund seiner höheren Wärmeleitfähigkeit mit herkömmlichen Lichtbogen- oder Widerstandsschweißverfahren schwieriger zu punktieren. Das Reibrührschweißen hat sich für diesen Zweck als effizienter und wirtschaftlicher erwiesen.

Zum Verbinden von Aluminiumplatten wird eine robotergesteuerte Reibrührpistole eingesetzt. Die Pistole greift die Teile von beiden Seiten und taucht einen Spinnstift ein, der Reibungswärme erzeugt, das Metall weich macht und eine Schweißverbindung in der Aluminiumplatte bildet, wie in Abb. 13.21 gezeigt.

Ein Automobilhersteller berichtet von einer Reduzierung des Stromverbrauchs um 99%, indem das Friction-Stir-Spot-Schweißen anstelle des herkömmlichen Widerstandspunktschweißens verwendet wird. Im Gegensatz zum herkömmlichen Widerstandspunktschweißen benötigt das Reibrührpunktschweißen kein Kühlmittel, Druckluft oder starken elektrischen Strom. Darüber hinaus sind bei Reibrührpunktschweißgeräten im Vergleich zu Widerstandspunktschweißgeräten für Aluminium 40% weniger Investitionen erforderlich.

Dieser Vorgang erfordert keine Vorreinigung der Werkstücke und erzeugt keine Dämpfe oder Spritzer.

(c) Reibungsaufrühroberfläche:

Das Reibrührschweißverfahren kann auch für Metallbeschichtungen verwendet werden, deren Grundprinzip in Abb. 13.22 dargestellt ist.

Zum Reibrühren wird die Verschleißelektrode gedreht und nach unten gedrückt, während die zu beschichtende Platte seitlich nach unten bewegt wird.

Das abzuscheidende Material muss eine gute Haftung am Plattenmaterial aufweisen, um eine vollständige Koaleszenz zwischen den beiden Materialien zu erreichen.

Obwohl das Verfahren erfolgreich ausprobiert wurde, kann seine praktische Anwendung im industriellen Maßstab einige Zeit in Anspruch nehmen.

(d) Verschiedene Entwicklungen:

Eine der aktiveren Varianten des Standard-FSW-Prozesses ist der als selbstreagierende FSW-Prozess.

Bei dem selbstreagierenden FSW-Prozess, der schematisch in Abb. 13.23 dargestellt ist, wird ein selbstreagierendes Stiftwerkzeug mit zwei Schultern verwendet. eine auf der Oberseite der Werkstücke und die andere auf der Unterseite. Ein Gewindestift, der sich zwischen den beiden Schultern befindet, durchquert die Materialstärke. Während des Schweißens werden die beiden Schultern fest an der Krone und den Wurzelflächen der Schweißnaht positioniert, wodurch sie zusammengedrückt werden, um die erforderlichen Schmiedelasten aufzubringen. Die doppelte Schulter / Stift-Baugruppe dreht sich als eine Einheit, während sie entlang der Schweißnaht verläuft.

Der Hauptvorteil der Industrie. Rohrübergangsverbindungen können auch zwischen Aluminium und mit dem selbstreagierenden Stiftwerkzeug hergestellt werden, anstelle des standardmäßigen einteiligen Stiftwerkzeugs, da keine teuren Werkzeuge erforderlich sind, um die während des FSW-Prozesses erzeugten mechanischen Schmiedekräfte aufzunehmen.

Ein weiterer zu untersuchender FSW-Fortschritt ist das Schweißen sehr dicker Materialien. Ein neues Werkzeug mit einziehbarem Stift wurde entwickelt, um das Schlüsselloch-Schweißbad in Materialien mit einer Dicke von 50 mm oder mehr zu schweißen und zu schließen. Untersucht werden auch FSW von kleinen Schweißnähten in Leitungen und Kanälen für Weltraumfahrzeuge mit Orbitalschweißkopf sowie von Schweißnähten in Rohrsystemen mit größeren Durchmessern in der Ölindustrie.