Hauptprozessvariablen in EBW

In diesem Artikel werden die vier Hauptprozessvariablen beim Elektronenstrahlschweißen (EBW) beleuchtet. Die Prozessvariablen sind: 1. Beschleunigungsspannung 2. Strahlleistung 3. Strahlpunktgröße 4. Schweißgeschwindigkeit.

Prozessvariable Nr. 1. Beschleunigungsspannung:

Mit der Erhöhung der Beschleunigungsspannung steigt das Eindringen der Schweißnaht. Das Hochspannungssystem (70-150 Kv) ermöglicht feinere Punktgrößen, längere Brennweiten und größere Arbeitsabstände. Für lange Schießabstände oder die Herstellung enger paralleler Seitenschweißungen sollten die Beschleunigungsspannungen erhöht werden, um eine maximale Brennweite zu erhalten, Abb. 14.6. Dies liegt daran, dass, wenn die Beschleunigungsspannung erhöht wird, der für eine gegebene Leistungseinstellung erforderliche Strahlstrom proportional abnimmt.

Wenn sich also weniger Elektronen in dem Strahl abstoßen, um sich abzustoßen, wird ein schmalerer Strahl gemäß der folgenden Beziehung gebildet:

Bei Hochspannungssystemen neigen die Pistolen jedoch dazu, länger zu sein, und es ist eine Hochspannungsisolation erforderlich. Es ist daher zwingend erforderlich, dass die Pistole stationär gehalten und die Arbeit darunter bewegt wird.

Bei gleicher Strahlleistung aber niedrigerer Beschleunigungsspannung ist der Arbeitsabstand tendenziell kürzer und die Strahlen konvergenter. Wenn eine solche Pistole stationär gehalten wird, würde sie einen kleineren Arbeitsbereich erfordern, so dass diese oft dafür ausgelegt sind, um einen stationären Job bewegt zu werden, der in der Vakuumkammer gehalten wird.

Prozessvariable 2: Strahlleistung:

Die kinetische Energie jedes Elektrons ist gegeben durch 1/2 mv 2, aber v, das heißt, die Elektronengeschwindigkeit ist proportional zur Quadratwurzel der Beschleunigungsspannung, so dass die Energie jedes Elektrons proportional zur Beschleunigungsspannung ist. Da die Anzahl der pro Zeiteinheit ankommenden Elektronen direkt proportional zum Strahlstrom ist, kann die Strahlleistung als Produkt der Beschleunigungsspannung und des Strahlstroms ausgedrückt werden, d. H. In Watt. Mit zunehmendem Strahlstrom steigt auch das Eindringen der Schweißnaht. Die Strahlleistung geteilt durch die Strahlfleckfläche auf der Arbeitsfläche ergibt die Energiedichte und kann bis zu 5 × 10 9 W / mm 2 betragen.

Die Wärmeabgabe eines Elektronenstrahls mit einer Beschleunigungsspannung von 120 kV und einem Strahlstrom von 12, 5 mA kann wie folgt berechnet werden:

Beim Aufprall auf die Arbeitsfläche werden daher 1507 Joule pro Sekunde als Wärmeenergie mit einem Strahlfleckdurchmesser von 2, 5 mm freigesetzt; Diese Energie kann 6 mm dickes Wolfram bei 17000 ° C / sec heilen. Ein verringerter Strahldurchmesser von 0, 25 mm kann theoretisch zu einer hundertfachen Erwärmung führen. Ein Teil der Wärmeenergie geht zwar durch Leitungs-, Verdampfungs- und Strahlungsverluste verloren, aber die angegebene Leistung ist ausreichend hoch, um das hohe Verhältnis von Schweißdurchbruch zu Schweißbreite zu berücksichtigen, das mit Elektronenstrahlen erzielt wird.

Die EBW-Einheiten können Nennleistungen von 1, 25 bis 60 KW haben, der üblichere Bereich liegt jedoch bei 3 bis 35 KW. Diese Einheiten sind so ausgelegt, dass sie eine bestimmte Ausgangsspannung und einen bestimmten Strahlstrom liefern (siehe Tabelle 14.2).

Die Auswirkung des Strahlstroms auf die Eindringtiefe für rostfreien Stahl vom Typ 302, der mit einer Bewegungsgeschwindigkeit von 11 bis 25 mm / s geschweißt wird, ist als Funktion der Beschleunigungsspannung in 14.7 dargestellt.

Abb. 14.7 Einfluss des Strahlstroms auf die Schweißnahtdurchdringung

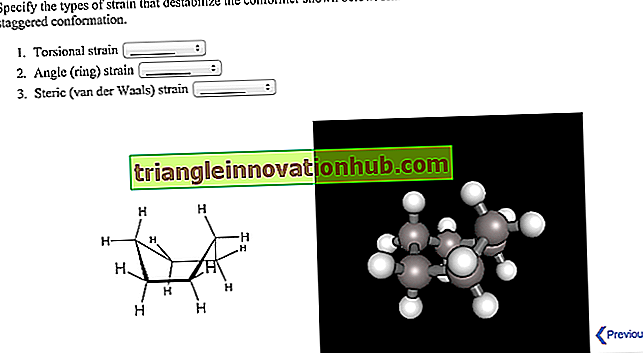

Prozessvariable Nr. 3: Strahlpunktgröße:

Die Strahlfleckgröße auf dem Werkstück ist ein wichtiger Faktor, da er die Breite der Schweißnaht sowie die Energiedichte und damit das Verhältnis von Durchdringung zu Breite beeinflusst. Je nach Beschleunigungsspannung und Strahlstrom kann eine Strahlfleckgröße zwischen 0-1 bis 0-5 mm Durchmesser erzielt werden. Es ist jedoch nicht einfach, solche kleinen Punktgrößen zu erhalten.

Dies liegt daran, dass sich die Elektronen in dem Strahl mit unterschiedlichen Geschwindigkeiten bewegen und während ihres Durchtritts durch die elektromagnetische Linse eine ähnliche Wirkung haben wie die sphärische Aberration in einer optischen Linse. Daher wird der äußere Kegel der Strahlen wegen ihrer Nähe zu Polstücken in der magnetischen Linse, wo die Feldstärke höher ist, näher als die axialen Strahlen fokussiert.

Obwohl Hochspannung und niedriger Strahlstrom eine kleine Fleckgröße begünstigen, ist es sehr schwierig, den gewünschten langen, schmalen, dichten und fein fokussierten Elektronenstrahl zum Schweißen zu erhalten. Aufgrund der Drehung des Strahls während seines Durchtritts durch die magnetische Linse wird jegliche Asymmetrie auf unvorhersehbare und störende Weise entsprechend den Änderungen des Fokus und des Arbeitsabstands gedreht.

Abb. 14.8 Einfluss der Strahlfokussierung auf die Wulstgeometrie und das Eindringen

Ein scharf fokussierter Strahlfleck führt zu einer maximalen effektiven Wärmedichte und erzeugt somit eine schmale parallele Schweißnaht. Die Defokussierung des Strahls durch Überfokussieren oder Unterfokussieren erhöht die Fleckgröße auf der Arbeitsfläche, was zu einer flachen oder Vee-förmigen Schweißnaht führt. Diese Effekte sind in Abb. 14.8 dargestellt.

Prozessvariable Nr. 4: Schweißgeschwindigkeit:

Bei gegebener Strahlleistung hat die Schweißgeschwindigkeit einen deutlichen Einfluss auf das Eindringen bei niedrigen Verfahrgeschwindigkeiten (siehe Abb. 14.9). Wenn jedoch die Geschwindigkeit erhöht wird, nimmt der Einfluss auf das Eindringen weiter ab. Die Schweißnahtbreite nimmt auch mit zunehmender Fahrgeschwindigkeit ab.

Für EBW ist der Ausdruck, der allgemein für die Energiezufuhrrate in das Werkstück akzeptiert wird, Joule pro mm Schweißnahtlänge, ausgedrückt durch die Gleichung.

Energieeintrag, J / mm = VI / S = P / S …… (14.2)

woher,

I = Strahlstrom, Ampere

P = Strahlleistung, Watt oder Joule / Sek

S = Schweißgeschwindigkeit, mm / s

Die EBW-Variablen können mithilfe der Gleichung (14.2) in Verbindung mit den verfügbaren Daten zum Schweißen unterschiedlicher Metalldicken grafisch interpoliert werden. Abb. 14.10 zeigt solche Daten, die auf den Bedingungen basieren, die für einige der durch dieses Verfahren öfter geschweißten Legierungen festgelegt wurden. Solche Graphen sind nützlich, um die Erfordernisse für Anfangseinstellungen von Leistung und Verfahrgeschwindigkeit zum Schweißen einer bestimmten Legierung mit einer bestimmten Dicke zu bestimmen.

Abb. 14.10 Zusammenhang zwischen Leistung, Schweißgeschwindigkeit und Materialstärke für Vollnähte von EBW in verschiedenen Materialien.