Gasschweißen: Setup, Flammenzündung und Anwendungen

Nach dem Lesen dieses Artikels erfahren Sie mehr über: - 1. Einführung in das Gasschweißen 2. Gase beim Gasschweißen 3. Einrichtung 4. Flammenzündung und Einstellung 5. Schweißqualität 6. Schweißnahtentwurf 7. Anwendungen 8. Varianten.

Einführung in das Gasschweißen:

Das Schweißen, das durch Erhitzen der Werkstücke mit Flammen aus Sauerstoffgasen erfolgt, wird üblicherweise als "Gasschweißen" bezeichnet. Dieses Verfahren wurde 1903 industriell eingeführt und fand fast ein halbes Jahrhundert lang Anwendung. Mit der Entwicklung anspruchsvollerer Methoden wird es heute jedoch hauptsächlich zum Verbinden dünner Bauteile und zur Reparatur von Eisen- und Nichteisenmetallen eingesetzt. Da der Prozess keine elektrische Energie benötigt, ist er an neuen Projektstandorten zumindest in der Anfangsphase unverzichtbar.

Die Intensität der in der Flamme erzeugten Wärme hängt von dem Sauerstoff-Brenngas-Gemisch und den relativen Drücken der Gase ab. Obwohl normalerweise Sauerstoff verwendet wird, um ein Medium zur Verbrennung des Brenngases bereitzustellen, wird manchmal auch Druckluft verwendet, jedoch mit verringerter thermischer Effizienz und folglich verringerter Schweißgeschwindigkeit; Die Qualität der Schweißnaht ist ebenfalls beeinträchtigt. Die Wahl eines Brenngases ist daher wichtig, um die gewünschte Schweißgeschwindigkeit und Qualität der Schweißnaht zu erreichen.

Gase beim Gasschweißen:

Das üblicherweise verwendete Brenngas ist Acetylen, es können jedoch auch andere Gase als Acetylen verwendet werden, jedoch mit geringerer Wärmeintensität, wie sich aus der Temperatur ergibt, die mit verschiedenen Brenngasen in Sauerstoff und Luft erreicht wird, wie in Tabelle 16.1 gezeigt.

In seltenen Fällen werden auch Koksofengas, Kerosindämpfe und Benzindämpfe als Brenngase verwendet.

Eigenschaften, Herstellung und Lagerung von Gasen:

Die Gase, die meistens beim Autogenschweißen verwendet werden, sind Sauerstoff und Acetylen.

1. Sauerstoff:

Reiner Sauerstoff ist ein klares Gas, das farblos, geruchlos, geschmacklos und etwas schwerer als Luft ist. Ein Kubikmeter Sauerstoff bei 20 ° C und Atmosphärendruck wiegt 1-33 kg. Unter Normaldruck verflüssigt es sich bei einer Temperatur von -182-9 ° C und bildet eine klare, bläuliche Flüssigkeit. Ein Liter flüssiger Sauerstoff wiegt 1-14 kg und erzeugt beim Verdampfen 860 Liter gasförmigen Sauerstoff.

Kommerzieller Sauerstoff wird entweder durch Elektrolyse von Wasser oder öfter durch Verflüssigung von Luft erzeugt. Das Grundprinzip des Verflüssigungsverfahrens besteht darin, dass alle Gase bei unterschiedlichen Temperaturen verdampfen. Bei diesem Verfahren wird die Luft zuerst durch Durchleiten von Natronlauge gewaschen und dann wird die Temperatur auf etwa –194 ° C gesenkt, wodurch alle Luftbestandteile verflüssigt werden.

Wenn man diese verflüssigte Luft langsam verdampfen lässt, verdampfen der Stickstoff und das Argon schneller, wobei fast reiner Sauerstoff zurückbleibt, der dann verdampft und bei einem Druck von etwa 1500 N / cm 2 (15 MPa) bei einer Raumtemperatur von 20 bar in einen Stahlzylinder gepresst wird 20 ° C. Der Sauerstoff ist dann zum Transport zum Sauerstoff-Acetylen-Schweißen oder Schneiden bereit.

Komprimierter Sauerstoff oxidiert beim Kontakt mit Fett oder Öl extrem schnell, so dass sie sich selbst entzünden oder sogar explodieren. Aus diesem Grund müssen Sauerstoffflaschen vor dem Kontakt mit Schmierstoffen geschützt werden.

2. Acetylen:

Acetylen in Industriequalität ist ein farbloses Gas, das aufgrund der Anwesenheit von Verunreinigungen einen stechenden, übelriechenden Geruch aufweist. Es ist um einen Faktor M leichter als Luft und löst sich leicht in Flüssigkeiten auf.

Acetylengas unter Druck wird sehr instabil und stellt eine Explosionsgefahr dar; Wenn es auf einen Druck von 15 bis 20 bar * (0-15 - 0-20 MPa) komprimiert wird, kann es durch einen elektrischen Funken oder eine offene Flamme oder wenn es mit hoher Geschwindigkeit auf 200 ° C erhitzt wird, explodieren. Acetylen zersetzt sich explosionsartig bei Temperaturen über 530 ° C.

Sogar eine Mischung aus einer winzigen Menge Acetylen mit Sauerstoff oder Luft kann bei Atmosphärendruck explodieren; Dies erfordert große Sorgfalt beim Umgang mit Sauerstoffschweiß- und Schneidgeräten.

Eine Oxy-Acetylen-Mischung, die aus der Spitze eines Gasbrenners austritt, entzündet sich bei einer Temperatur von 428 ° C.

Acetylengas wird durch die Reaktion von Wasser und Calciumcarbid erzeugt. Calciumcarbid wird durch Verschmelzen von Koks oder Anthrazit mit Kalkstein bei hoher Temperatur in einem elektrischen Ofen durch die folgende Reaktion gebildet.

Das so erzeugte Calciumcarbid wird auf unterschiedliche Klumpengrößen abgekühlt und zerkleinert und mit Wasser umgesetzt, um Acetylen zu erzeugen, das dann durch Waschen mit Wasser gereinigt wird, um es von Spuren von Schwefel und Phosphor zu befreien.

In der obigen Reaktion erzeugt 1 kg CaCl 2 in Abhängigkeit von der Klumpengröße und den Verunreinigungen 250 bis 280 Liter Acetylengas.

Kalziumkarbidklumpen mit einer Größe von weniger als 2 mm werden als Staub oder Feinanteile eingestuft. Sie dürfen nur in speziell entwickelten Acetylengeneratoren verwendet werden. Wenn Kalziumkarbidstaub in einem normalen Generator verwendet wird, kann dies zu einer Explosion führen.

Acetylen zum Schweißen kann in Zylindern geliefert oder aus Kalziumkarbid und Wasser hergestellt werden, die in speziellen Anlagen zum Schweißen bereitstehen. Da Acetylen bei einem Druck über 2 bar selbstexplosiv ist, kann es nicht direkt in gewöhnliche Gasflaschen gepresst werden. Zylinder für die Lagerung von Acetylen werden daher speziell hergestellt, indem sie mit einer Emulsion aus Kohle, Bimsstein und Infusorienerde oder alternativ mit Calciumsilicat gefüllt werden. Beide Packungsmaterialien sind hochporös, wobei letzteres zu 92% porös ist.

Diese poröse Packung füllt den Raum in den Zylindern vollständig aus, teilt sie jedoch in winzige Zellen auf. Luft wird aus diesen Zellen ausgestoßen und die Räume im porösen Material werden mit Aceton aufgefüllt, das in der Lage ist, das 23-fache seines eigenen Acetylenvolumens für jede Atmosphäre des ausgeübten Drucks aufzulösen, wodurch das Acetylen sicher bis zu 17 bar komprimiert werden kann. Auf diese Weise in Flaschen aufbewahrtes Acetylen ist als DA (gelöstes Acetylen) bekannt. Der Druck des gelösten Acetylens in einem voll gefüllten Zylinder darf bei 20 ° C 1 -9 MPa nicht überschreiten.

Wenn Acetylen aus dem Zylinder gezogen wird, kann auch etwas Aceton mitgeführt werden. Um den Verlust an Aceton zu minimieren, darf Acetylen nicht mit einer Geschwindigkeit von mehr als 1700 Litern pro Stunde abgezogen werden. Bei einer Temperatur von 20 ° C sollte immer ein Überdruck von 0, 05 bis 0, 1 MPa in der leeren Acetylenflasche verbleiben. Bei einer Temperatur von 35 ° C kann der Druck 0, 3 MPa betragen.

Bei der Verwendung müssen Acetylenflaschen immer aufrecht stehen, da sonst eine übermäßige Menge Aceton mitfließen kann. Dies führt dazu, dass die Acetylen-Flamme violett wird und die Schweißnähte von schlechter Qualität werden.

Obwohl gelöstes Acetylen geeignet ist, verwenden einige Benutzer es vor, ihre eigene Versorgung aus Calciumcarbid und Wasser in einem Gerät herzustellen, das als Acetylen-Generator bezeichnet wird.

Zwei hauptsächlich zur Erzeugung von Acetylen eingesetzte Methoden sind:

(i) Karbid-zu-Wasser und

(ii) Wasser zu Carbid.

Die Karbid-zu-Wasser-Methode ist beliebter. Es ermöglicht die Abgabe kleiner Karbidklumpen aus einem Trichter in einen Wasserbehälter, wie in Abb. 16-1 gezeigt. Diese Generatoren können als Niederdruckeinheiten klassifiziert werden, bei denen der Druck nicht mehr als 10 XPa, Mitteldruckeinheiten mit einem Druck von 10 bis 70 kPa und Hochdruckeinheiten mit einem Gasdruck von 70 bis 150 kPa übersteigt. In der Praxis werden jedoch normalerweise Niederdruck- oder Mitteldrucktypen verwendet.

Die Produktionsrate im tragbaren Niederdruckgenerator liegt bei über 850 Litern pro Stunde, während der stationäre Mitteldruckgenerator bis zu 169900 Litern pro Stunde produzieren kann. Das in Generatoren erzeugte Acetylen wird als erzeugtes Acetylen bezeichnet.

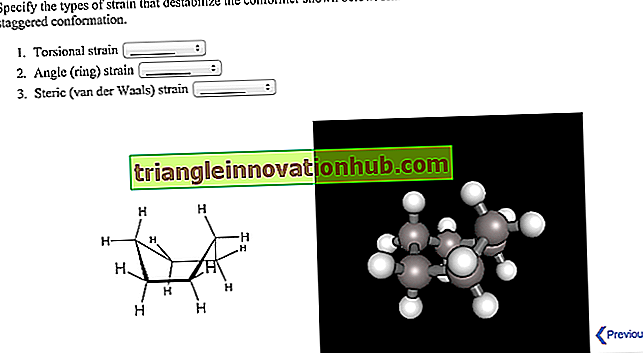

Einrichtung für das Gasschweißen:

Der Standardaufbau mit minimaler Grundausstattung für das Autogenschweißen von Sauerstoff ist schematisch in Abb. 16.2 dargestellt. Sie besteht aus den Acetylen- und Sauerstoffflaschen, die jeweils mit einem Gasregler zum Absenken des Flaschendrucks auf verarbeitbaren Druck ausgerüstet sind, Schläuchen zum Befördern des Gases zum Schweißbrenner mit einem Satz von Spitzendüsen, um die Gasgemische in der erforderlichen Menge und Qualität zu erhalten um eine gewünschte Flamme zum Schweißen zu bekommen. Jede dieser Einheiten spielt eine wesentliche Rolle bei der Steuerung und Nutzung der zum Schweißen erforderlichen Wärme.

Flammenzündung und Einstellung für das Gasschweißen:

Sobald das Gasschweißgerät gemäß dem in Abb. 16.2 gezeigten Aufbau angeschlossen ist, erfordert der Schweißvorgang das Zünden einer Oxy-Acetylen-Flamme, die Manipulation des Brenners, um die Flamme in der gewünschten Bewegung zu bewegen, dh Schweißtechnik, Hinzufügung von Füllen Sie Metall in das Schweißbad und verwenden Sie Flussmittel, um die gewünschte Schweißqualität zu erhalten.

Der erste Schritt beim Zünden der Flamme ist das Öffnen des Acetylenventils am Schweißbrenner und das Zünden des aus der Spitze austretenden Acetylengases mithilfe des Zünders. Das Acetylengas fängt Feuer und verbrennt bei unvollständiger Verbrennung, indem es der Luft Sauerstoff entzieht.

Das übliche Verfahren zum Einstellen des Acetylengasflusses besteht darin, das Acetylenventil am Brenner zu öffnen, bis sich die Flamme von der Spitze löst und dann etwas geschlossen wird, so dass die Flamme die Spitze gerade verbindet. Eine solche Flamme ist orange gefärbt und es entsteht viel Rauch, weil der freie Kohlenstoff in die Atmosphäre freigesetzt wird. Das Sauerstoffventil am Brenner wird dann geöffnet, um die gewünschte Flamme zu erhalten, dh Aufkohlen oder Neutral oder Oxidieren.

Gasschweißtechnik:

Je nach Richtung des Schweißbrenners gibt es zwei grundlegende Techniken des Gasschweißens: Vorhand oder Links- und Rückhand- oder Rechtsrichtung; Diese beiden Techniken sind in Abb. 16.16 dargestellt. Beim Vorschweißen wird der Füllstoff vor der Flamme gehalten, beim Rückhandschweißen folgt er ihm.

Beim Vorschweißen wird die Flamme vor die fertige Schweißnaht gerichtet, was eine gleichmäßigere Erwärmung der Kanten und eine bessere Durchmischung des Metalls in der Schweißnaht ergibt. Dies führt auch zu einer besseren Sichtbarkeit des Werkstücks vor dem Schweißbad. Sowohl die Flamme als auch der Füllstab beim Handschweißen werden in Webmustern bewegt, von denen einige in Abb. 16.17 dargestellt sind.

Das Vorschweißen gewährleistet eine gleichmäßigere Höhe und Breite der Schweißnaht, eine höhere Schweißgeschwindigkeit und niedrigere Kosten, wenn die Auftragsdicke unter 5 mm liegt.

Die Acetylenfließgeschwindigkeit für das Handschweißen von Stählen muss zwischen 100-120 Liter / Stunde pro mm Arbeitsdicke liegen. Diese Schweißtechnik wird häufig auch für Metalle mit niedrigem Schmelzpunkt verwendet.

Beim Schweißen von Material mit einer Dicke von mehr als 5 mm ist das Rückenhandschweißen beliebter. Beim Rückhandschweißen wird die Flamme gegen die fertiggestellte Schweißnaht gerichtet, und es ist keine Webbewegung erforderlich, obwohl der Füllstab in einem spiralförmigen Muster bewegt werden kann, jedoch mit kürzeren Schwingungen als beim Handschweißen.

Das Rückenhandschweißen ist bei dickerem Material schneller, da der Bediener den inneren Kegel der Flamme näher an die Oberfläche der Schweißpfütze halten kann, wodurch dem geschmolzenen Metall mehr Wärme zugeführt wird als beim Vorhandenschweißen. Beim Rückhandschweißen erwärmt die Flamme das bereits abgelagerte Metall und dient der Wärmebehandlung sowohl des Schweißgutes als auch der Wärmeeinflusszone. Die Acetylenfließgeschwindigkeit für das Rückschweißen von Stahl wird üblicherweise auf 120 bis 150 Liter / Stunde pro mm Arbeitsdicke eingestellt.

Brennerposition und Neigung:

Die Oxy-Acetylen-Flamme ist so positioniert, dass die Verbindungsflächen 2, 6 mm vom inneren Kegel der Flamme entfernt sind, der sich innerhalb der reduzierenden Acetylen-Feder befindet. Der Innenkonus darf niemals das Werkstück oder den Füllstab berühren, da dies zu einer Aufkohlung des Schweißbades führen kann und Rückbrände und Rückschläge auftreten können.

Der Winkel des Brenners zur Arbeit steuert den Wärmeeintrag in die Arbeit; Beim Handschweißen sind es normalerweise 60 bis 70 ° und beim Rückhandschweißen 40 bis 50 °. Der Winkel des zu schweißenden Füllmetalls wird im Allgemeinen bei 30 ° bis 40 ° sowohl für das Hand- als auch für das Rückhandschweißen gehalten. Sie kann jedoch je nach Schweißposition und Anzahl der Schweißdurchgänge oder -durchgänge variiert werden.

Es ist wichtig, die Spitze des Füllstabs während des Schweißens immer in das Schweißbad eintauchen zu lassen, um einen Kontakt mit der Luft durch den reduzierenden Teil der Flamme zu vermeiden.

Füllstangen:

Sowohl das Hand- als auch das Rückhandschweißverfahren können zum Schweißen mit oder ohne Füllstab verwendet werden. Das Schweißen ohne Füllstab wird als PUDDLING bezeichnet. Bei flachem Pfützen wird der Winkel zwischen Brenner und Arbeit zwischen 35 ° und 45 ° gehalten. Ein gleichmäßiges Eindringen in das Pfützen kann durch Beobachtung des Durchhangs des Metalls erreicht werden, wie in Abb. 16.18 gezeigt. Der Durchhang sollte gerade genug sein, um auffällig zu sein. Pfützen wird für Metalldicken unter 3 mm verwendet.

Beim Schweißen mit dem Füllstab sollte er in einem Winkel von etwa 90 ° zur Schweißlippe gehalten werden, während der Spitze-zu-Arbeits-Winkel bei etwa 45 ° gehalten wird.

Die metallurgischen Eigenschaften des Schweißgutes können durch die optimale Wahl des Füllstabs kontrolliert werden. Die meisten Füllstäbe für das Gasschweißen enthalten Desoxidationsmittel zur Steuerung des Sauerstoffgehalts des Schweißbades. Im Allgemeinen wird für diesen Zweck Silizium verwendet, obwohl auch Mangan verwendet werden kann. Durch Desoxidationsreaktion gebildete Schlacke bildet eine dünne Schicht auf der Schweißmetalloberfläche, die die Fließfähigkeit und Stabilität der geschmolzenen Perle beherrscht. Eine übermäßige Fließfähigkeit der Schlacke kann das Positionsschweißen beeinträchtigen.

Füllstäbe zum Schweißen von Baustählen mit niedrigem und mittlerem Kohlenstoffgehalt haben üblicherweise die folgende Zusammensetzung:

C = 0-25 - 0-30% Fe = Rest

Mn = 1-2-1-5%

Si = 0-30-0-50%

Füllstäbe werden normalerweise in drei Qualitäten, RG 45, RG 60 und RG 65, mit einer Mindestzugfestigkeit von 315 420 bzw. 470 MPa spezifiziert. Normalerweise wird keine Einschränkung bezüglich der chemischen Zusammensetzung angegeben.

Flussmittel:

Ein Schweißflussmittel ist erforderlich, um den Oxidfilm zu entfernen und eine saubere Oberfläche zu erhalten. Das Flussmittel schmilzt am Schmelzpunkt des unedlen Metalls und bildet eine Schutzschicht gegen die Reaktion mit den atmosphärischen Gasen. Der Fluss dringt normalerweise unter den Oxidfilm ein, löst sich und löst ihn oft auf. Flussmittel werden in Form trockener Pulver-, Pasten- oder Dicklösungen vermarktet.

Flussmittel in Pulverform werden häufig durch Eintauchen des heißen Füllstabes aufgebracht. An dem Stab haftet ausreichend Flussmittel an, um eine ordnungsgemäße Flussmittelwirkung zu erzielen, wenn der Füllstab durch die Flamme geschmolzen wird. Flussmittel, die in Form von Paste verkauft werden, werden in der Regel auf den Füllstab oder das Werkstück mit einem Pinsel aufgetragen. Für einige Metalle sind auch kommerziell vorbeschichtete Stäbe erhältlich. Flussmittel werden üblicherweise zum Gasschweißen von Aluminium, Edelstahl, Gusseisen, Messing und Siliziumbronze eingesetzt.

Schweißvorgang:

Sobald die gewünschte Flamme erhalten ist, wird sie an der erforderlichen Stelle auf das Werkstück aufgebracht, und das Schweißen wird in Abhängigkeit von der Dicke des Arbeitsmaterials mit der Vor- oder Rückhandtechnik begonnen.

Die Durchdringung der Schweißnaht sowie die Brennereinstellung (Flammenauswahl), das Handling und die Bewegungen hängen von den Eigenschaften der Schweißpfütze ab. Die Wulstdurchdringung beträgt normalerweise ein Drittel der Schweißnahtbreite für dünne Metalle, während sie der Breite für dickere Metalle entspricht, insbesondere beim Rückhandschweißen.

Wenn die Schweißpfütze eine glatte, glänzende Erscheinung mit einem um ihren Außenumfang schwimmenden Punkt hat, ist der Brenner für eine neutrale Flamme gut eingestellt. Dieser in Abb. 16.19 gezeigte neutrale Punkt hängt mit dem Vorhandensein von Oxiden in der Schweißnaht zusammen und schwimmt kontinuierlich entlang der Außenkanten der Schweißpfütze.

Wenn der Punkt an Größe zunimmt, ist dies ein Hinweis auf überschüssigen Kohlenstoff. Wenn dies geschieht, wird das Schweißbad rußig und verschmutzt, wobei das stumpfe Aussehen darauf hinweist, dass die Flamme vom Aufkohlungs-Typ ist. Wenn die Perle unrein erscheint, ist dies ein Hinweis auf überschüssigen Sauerstoff, d. H. Die Flamme ist vom oxidierenden Typ.

Die Handhabung des Brenners wird als am schwierigsten für die Handhabung der Schweißpfütze beim Starten oder Stoppen der Schweißnaht angesehen. Um den Schweißvorgang nach einer Unterbrechung wieder aufzunehmen, ist es erforderlich, das Basismetall ungefähr 15 mm vor der Schweißnaht entlang der Schweißnahtachse zu erwärmen.

Sobald das Metall durch Erwärmen glänzend wird und der neutrale Punkt sichtbar ist, wird die Flamme langsam in die Position zurückbewegt, von der aus ein erneutes Schweißen erfolgen muss. Sobald der gewünschte Punkt erreicht ist, wird die Richtung der Brennertraverse umgekehrt, und das Schweißen wird mit einer höheren Geschwindigkeit begonnen, um die zusätzliche Wärme zu berücksichtigen, die bereits in diesem Abschnitt der Arbeit eingebracht wurde. Wenn die normale Geschwindigkeit beibehalten wird, führt dies zu einem breiteren Wulst.

Der Brenner und der Füllstab werden normalerweise in bestimmten Setzmustern bewegt, von denen einige in Abb. 16.17 dargestellt sind. Bei all diesen Bewegungen ist zu beachten, dass die Flammenspitze die Metallschmelze nicht verlassen darf. Das Grundmetall muss vorgewärmt und die Schweißpfütze hergestellt werden, bevor die Bewegungen beginnen.

Die Bewegung der geraden Linie oder des Wulstes scheint am einfachsten zu sein, ist jedoch nicht so einfach, und Schweißpfützen oder Wulst gleicher Breite lassen sich nur schwer mithalten. Diese Bewegung wird daher nur von erfahrenen Schweißern oder für einen automatischen Schweißprozess übernommen.

Das Oxy-Acetylen-Schweißen kann für Abwärts-, Horizontal-, Vertikal- oder Überkopfschweißen eingesetzt werden, die ersten beiden dieser Positionen werden jedoch am häufigsten verwendet. Horizontal- und Überkopfschweißungen werden normalerweise mit der Rückhandschweißtechnik ausgeführt, während die Vertikal- und Schrägschweißnähte mit der Vorhandtechnik bergauf ausgeführt werden.

Beim Rückhandschweißen sollte der Füllstab einen Durchmesser haben, der der Hälfte der Arbeitsdicke entspricht und maximal 6 mm beträgt. Der Füllstabdurchmesser sollte beim Handschweißen um 1 mm über dem des Handschweißens liegen.

Tabelle 16.2 enthält die Richtlinien für Schweißzusätze, Flamm- und Flussmittelarten, die zum Schweißen verschiedener Metalle und Legierungen empfohlen werden:

Schweißqualität für das Gasschweißen:

Im Vergleich zum Lichtbogenschweißen wird das Material beim Gasschweißen mit niedrigeren Geschwindigkeiten erhitzt und abgekühlt, was normalerweise zu Kornwachstum führt.

Beim Schweißen mit Aufkohlungsflamme kommt das Schweißbad mit Kohlenmonoxid, Wasserstoff und Kohlenstoff in Kontakt, was bei folgender Reaktion zur Bildung von Eisenkarbid führen kann:

3Fe + C → Fe 3 C ……………. (16.3)

3 Fe + 2CO → Fe 3 C + CO 2 ………… (16.4)

Das Metall kann dadurch karburiert werden.

Im Falle einer neutralen Flamme kommen das Schweißbad und das Füllmetall in der Acetylenfeder mit CO und H 2 in Kontakt. Da sehr wenig CO gebildet wird, wirkt sich eine solche Reaktion kaum aus, wenn sie überhaupt stattfindet. Wenn zum Schweißen mit Naturflamme natürliche Stähle verwendet werden, haben CO und H 2 keinen großen Einfluss auf die mechanischen Eigenschaften der Schweißkonstruktion, vorausgesetzt, sie lassen sich langsam abkühlen. Die Bildung von H 2 in einer neutralen Flamme kann jedoch beim Schweißen von Kupfer, Aluminium und einigen hochlegierten Stählen eine nennenswerte Gefahr darstellen, da Wasserstoffversprödung verursacht wird, was zu Rissbildung und Porosität führt.

Wenn eine oxidierende Flamme verwendet wird, kann dies zu einer starken Oxidation von Fe, Si, Mn, C und anderen Elementen im Stahl führen. Die Oxide wie MnO und SiO 2 können beim Abkühlen im Schweißgut eingeschlossenes Gel enthalten. Wenn Desoxidationsmittel wie Si und Mn nicht ausreichend sind, kann dies zu einer Oxidation des Eisens führen, was zu einer Verschlechterung der mechanischen Eigenschaften der Schweißverbindung führt. In einem solchen Fall ist die Duktilität und Zähigkeit von Schweißmetall besonders verringert, und solche Schweißnähte können eine verringerte Ermüdungslebensdauer aufweisen. Eine oxidierende Flamme kann auch zu übermäßigem Spritzen führen.

Beim Sauerstoff-Acetylen-Schweißen erstreckt sich die Wärmeeinflusszone normalerweise auf jeder Seite der Schweißachse von 8 bis 25 mm.

Schweißverbindungsdesign für das Gasschweißen:

Die Vorbereitung der Verbindungskanten hängt davon ab, ob das Acetylenschweißen mit oder ohne Zusatzmetall durchgeführt werden soll. Wenn Zusatzdraht verwendet wird, entspricht sein Durchmesser im Allgemeinen der halben Arbeitsdicke mit einer maximalen Grenze von 6 mm. Beim Schweißen ohne Zusatzwerkstoff entspricht der Überlappungsgrad des Grundwerkstoffs der Arbeitsdicke (siehe Abb. 16.20).

Die üblicherweise für das Acetylen-Acetylen-Schweißen ohne Schweißzusatz verwendeten Verbindungsdesigns umfassen Eck-, Flansch-, Doppelflansch- und Überlappungstyp (siehe Abb. 16.21). Die fertigen Schweißnähte dieser Typen sind vergleichbar mit denen, die mit Füllmetall mit der gleichen Durchdringung hergestellt werden.

Sauerstoffacetylen-Schweißen mit Zusatzmetall wird weitaus häufiger eingesetzt als Pfützen. Die maximale Durchdringung bei diesem Prozess ist jedoch auf etwa 6 mm begrenzt. Material mit einer Dicke von mehr als 12 mm sollte daher mit einer Kantenvorbereitung geschweißt werden, die dazu beitragen kann, eine vollständige Durchdringung zu erreichen, um die volle Festigkeit zu erreichen. Abschrägungs- und Vee-Edge-Präparation (Abb. 16.22) werden am häufigsten mit einem Nutwinkel von 60 ° bis 90 ° eingesetzt, wobei Nutwinkel von 65 ° bis 70 ° beliebter sind. Die Wurzelöffnung in diesen Schweißnähten wird normalerweise bei 1, 5 bis 4 mm gehalten, während die Wurzelfläche bei ihrer Verwendung zwischen 1, 5 bis 3 mm liegt.

Zum Schweißen von Material mit einer Dicke von mehr als 12 mm wird die Vorbereitung von doppeltem Vee oder doppeltem Verzug (siehe Abb. 16.23) bevorzugt, um einen übermäßigen Winkelverzug zu vermeiden.

Für das Schweißen von Rohren in horizontaler Position ist es üblich, sie je nach Rohrdurchmesser an 3 bis 6 Punkten mit gleichem Abstand zu heften. Das eigentliche Schweißen erfolgt dann in Blöcken, unabhängig davon, ob das Rohr fest oder drehbar ist.

Bei einem drehbaren Rohr erfolgt das Schweißen, indem die Blöcke in der oberen Position in Bezug auf den vertikalen Durchmesser symmetrisch gehalten werden. Bei den feststehenden Rohren muss die Verbindung in nach unten gerichteten, geneigten und Überkopfpositionen ausgeführt werden, wobei die Rückschritttechnik verwendet wird, um die Verzerrung zu kontrollieren.

Anwendungen des Gasschweißens:

Das Schweißen mit Sauerstoffgas ist für die Reparatur von Eisen- und Nichteisengussteilen, die Wartung und Reparatur, das Schweißen von Rohren mit kleinem Durchmesser (bis zu 50 mm) und für die leichte Fertigung unverzichtbar.

Aufgrund des im Vergleich zum Lichtbogenschweißen geringeren Erwärmungs- und Abkühlzyklus ist das Gasschweißen zum Schweißen von härtbaren Metallen wie Kohlenstoffstahl und einigen legierten Stählen weit verbreitet.

Das Gasschweißen von dicken Metallen ist im Vergleich zum Lichtbogenschweißen langsam, jedoch wird das Eindringen der Wurzeln besser durch das Gasschweißen gesteuert. Daher wird dieses Verfahren häufig für den Wurzellauf in Rohrverbindungen verwendet, an die sich die Füllpassagen durch Lichtbogenschweißen anschließen.

Bei einer Mikroform des Acetylen-Acetylen-Schweißens wird ein kleiner Brenner mit gebohrtem Saphir-Juwel in die Düse eingesetzt, um einen feinen Strahl gemischter Gase bereitzustellen. Diese Fackeln sind sehr nützlich für empfindliche Arbeiten wie im Schmuckhandel.

Varianten des Gasschweißens:

Es gibt zwei Hauptvarianten des Autogenschweißens:

(i) Heißdruckschweißen

(ii) Wasserschweißen

(i) Heißdruckschweißen :

Beim Heißdruckschweißen wird die gesamte Oberfläche jedes der zu schweißenden Teile vor dem Aufbringen eines ausreichenden Drucks erwärmt, um eine Schweißung gleichzeitig über die gesamte Oberfläche zu bewirken. Es gibt zwei Untervarianten des Prozesses, die als "Close Joint" - und "Open Joint" -Methoden bezeichnet werden.

ein. Close-Joint-Methode:

Die zu schweißenden Flächen werden bearbeitet oder geschliffen, um saubere und glatte Oberflächen zu bilden, die unter Druck in Kontakt gebracht werden. Das Metall an und in der Nähe der Grenzfläche wird mit Hilfe von wassergekühlten Mehrflammen-Sauerstoffacetylenbrennern erhitzt, um eine gleichmäßige Erwärmung zu erreichen.

Um die Arbeit zu erleichtern, werden massive oder hohle Rundprofile wie Wellen oder Rohrleitungen üblicherweise mit Ringbrennern des in Abb. 16.24 gezeigten Spalttyps verschweißt. Sobald die erforderliche Temperatur erreicht ist, die für kohlenstoffarme Stähle normalerweise etwa 1200 ° C beträgt, wird ein ausreichender axialer Druck angelegt, um eine Schweißnaht zu bewirken.

Für das Schweißen eines Stahlrohrs mit einem Durchmesser von 125 mm und einer Wandstärke von etwa 6 mm ist es erforderlich, das aneinanderstoßende Ende unter einem Druck von 10, 5 MPa zu halten, der auf 28 MPa angehoben wird, nachdem die Rohrenden auf die Schweißtemperatur erhitzt wurden. Die Druckzyklen für verschiedene Metalle sind unterschiedlich (siehe Tabelle 16.3).

Die Art und Abmessungen der Verbindung sowie das Ausmaß des Stauchens, das beim Warmpressschweißen mit enger Verbindung mit unterschiedlichen Metalldicken erreicht wird, sind in Tabelle 16.4 dargestellt.

b. Open-Joint-Methode:

Maschinen zum Heißschweißen mit offener Verbindung sind den Maschinen für das Schnellstoßschweißen ähnlich, da sie eine genauere Ausrichtung aufweisen und eine robuste Konstruktion aufweisen, um den schnell aufgebrachten Stauchkräften standzuhalten.

Im Allgemeinen ist der Heizkopf ein flacher Mehrfachbrenner, wie in Abb. 16.25 dargestellt. Eine gute Ausrichtung des Heizkopfes auf die Verbindungskonfiguration ist wichtig, um die Oxidation zu minimieren, um eine gleichmäßige Erwärmung und nachfolgendes Stauchen zu erreichen. Das Ausrichten der Werkstücke kann mit Hilfe eines abnehmbaren Distanzblocks erfolgen. Sägeschnittflächen sind für das Schweißen zufriedenstellend, da die Enden vor dem Schweißen der Schweißnähte gründlich geschmolzen werden.

Beim Heißpressschweißen mit offener Verbindung werden die Teile allgemein ausgerichtet und der Einheilkopf wird zwischen ihnen platziert, um eine gleichmäßige Erwärmung der Endflächen zu erreichen. Nachdem die Enden auf die erforderliche Temperatur erhitzt worden sind, die durch geschmolzene Filme gezeigt wird, die beide Seiten bedecken, wird der Brenner zurückgezogen und die Teile werden unter einem konstanten Druck von 28 bis 35 MPa an der Grenzfläche schnell zusammengebracht, um die Schweißung zu erreichen, wie in Fig. 2 gezeigt 16.26. Dieser Druck wird aufrechterhalten, bis das Stauchen aufhört. Die gesamte Störung hängt sowohl vom angewandten Druck als auch von der Temperatur des heißen Metalls ab. Es erfolgt keine Voreinstellung der Störung.

Anwendungen:

Das Heißdruckgasschweißen kann zum Schweißen von Stählen mit niedrigem und hohem Kohlenstoffgehalt und legierten Stählen, verschiedenen NE-Metallen und Legierungen einschließlich Nickel-Kupfer-, Nickel-Chrom- und Kupfer-Silizium-Legierungen verwendet werden. Es kann auch zum Schweißen unterschiedlicher Metalle eingesetzt werden.

Spezielle Anwendungen des Heißdruckschweißens umfassen das Schweißen von Schienen, Baustangen, Rohrleitungen, Rohren und Vollumläufen. Dieser Prozess wird jedoch schnell durch Stumpfstoß- und Reibschweißprozesse ersetzt.

(ii) Wasserschweißen:

Das Wasserschweißen ist ein Mikrooxy-Wasserstoff-Schweißverfahren, das bei empfindlichen Arbeiten und im Schmuckhandel eingesetzt wird.

Wasserstoff und Sauerstoff werden für diesen Prozess durch die Elektrolyse von Wasser erzeugt, und die gemischten Gase werden einem Miniaturbrenner zugeführt, dessen Spitze eine Injektionsnadel ist. Wasserstoff verbrennt in Sauerstoff gemäß der folgenden Reaktion.

2H 2 + O 2 → 2H 2 O + 116000 Cals ………… (16.7)

Die so erzeugte Flamme ist oxidierend, kann jedoch durch Überleiten der Elektrolyseprodukte über Alkohol reduziert werden, wodurch die Flamme angereichert wird, wodurch ihre Temperatur verringert wird. Die Flammenleistung kann durch Variieren des für die Elektrolyse verwendeten Stroms gesteuert werden.

Die Ausrüstung für diesen Prozess besteht aus einer kompakten Einheit, die vom Netzstrom betrieben wird. Da Wasser als Brennstoffquelle verwendet wird, ist der Prozess unter dem irreführenden Titel "Water Welding" allgemein bekannt. Abb. 16.27 zeigt ein Foto des Aufbaus einer solchen Einheit.