Gas-Metall-Lichtbogenschweißen (GMAW): Setup und Anwendungen

Nach dem Lesen dieses Artikels erfahren Sie mehr über: - 1. Einführung in das Gas-Metall-Lichtbogenschweißen (GMAW) 2. Schweißstromkreis und Einrichtung für GMAW 3. Betrieb und Technik 4. Konstruktion der Verbindungen 5.Anwendungen.

Einführung in das Gasmetall-Lichtbogenschweißen (GMAW):

Mit der Einführung von GTAW wurde es möglich, Aluminium und rostfreie Stähle einfach zu schweißen und Schweißnähte von sehr hoher Qualität zu erhalten. GTAW ist jedoch ein langsamer Prozess. Daher hat die Forderung nach einer Produktion mit hoher Geschwindigkeit zur Entwicklung des Gas-Metall-Lichtbogenschweißens (GMAW) geführt, bei dem die nicht verbrauchbare Wolframelektrode von GTAW durch einen verbrauchbaren Fülldraht mit kleinem Durchmesser und einer damit kompatiblen Zusammensetzung ersetzt wird Arbeitsmaterial.

Es wurde auch gefunden, dass mit Tiefen effizienter gearbeitet wird, was aufgrund des beweglichen Kathodenflecks am Werkstück die gewünschte Reinigungswirkung liefert. Somit führte es nicht nur zu einer hohen Abscheiderate, sondern auch zur gewünschten Elektrodenpolarität.

Mit dem GMAW-Verfahren können alle Metalle verschweißt werden, für die Elektrodendrähte verfügbar sind. Da dieses Verfahren anfangs hauptsächlich zum Schweißen von Aluminium und Edelstählen mit Schutzgas verwendet wurde, wird es häufiger als Metall-Inertgas (MIG) -Schweißen bezeichnet.

Die anschließende Ausdehnung der Anwendung dieses Verfahrens auf andere Eisen- und Nichteisenmetalle führte jedoch zur Verwendung von CO 2, Stickstoff sowie Gemischen von Argon, Helium, Sauerstoff, Wasserstoff, CO 2 und dergleichen. Wenn nur CO 2 als Schutzgas verwendet wird, spricht man von CO 2 -Schweißen. Ein weiterer Begriff, der für die Verwendung von aktiven Schutzgasen verwendet wird, ist das Schweißen von Metallaktivgas (MAG). Trotz dieser Terminologie sind alle Varianten des Prozesses durch den Begriff GMAW gut abgedeckt.

Die Ausrüstung, die für all diese Prozesse verwendet wird, ist ähnlich, mit der Ausnahme, dass das Schutzgas und die zugehörige Zufuhranordnung unterschiedlich sein können. Zum Beispiel unterscheiden sich beim CO 2 -Schweißen nicht nur der Regler und der Durchflussmesser von Prozessen mit anderen Schutzgasen, es benötigt auch eine Heizanordnung, um das Blockieren des Gasaustritts am Zylinder aufgrund der Bildung von festem CO 2 zu vermeiden das "Trockeneis".

Schweißstromkreis und Setup für GMAW:

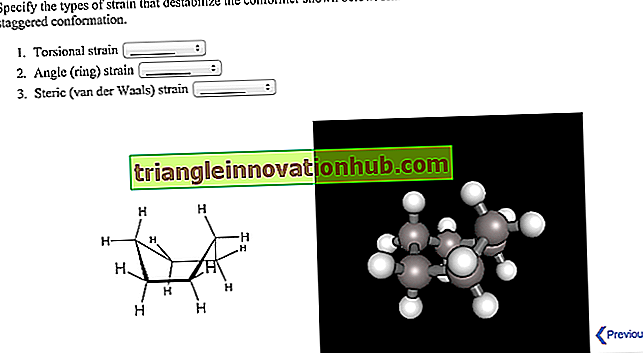

Abb. 10.1 zeigt die elektrische Schaltung zusammen mit den Schutzgas- und Wasserversorgungssystemen:

Abb. 10.1 Schaltplan für GMAW mit wassergekühlter Elektrodenpistole

Abb. 10.2 zeigt die schematische Darstellung eines konventionellen GMAW-Systems:

Bedienung und Technik von GMAW:

Die Leerlaufspannung, die Drahtvorschubgeschwindigkeit und die Gasdurchflussrate werden vor der Verwendung der GMAW-Pistole zum Starten des Schweißvorgangs eingestellt. Der vom System gezogene Schweißstrom hängt von der Wechselwirkung verschiedener Parameter ab, zu denen Drahtvorschubgeschwindigkeit, Lichtbogenspannung und Elektrodenabstand gehören können. Das Herausrutschen der Elektrode ist ein wichtiger Parameter, um eine gleichmäßige Durchdringung zu erreichen.

Der Gasdurchfluss ist so zu halten, dass fehlerfreie Schweißnähte entstehen. Wenn der Gasstrom unzureichend ist, wird der poröse Wulst verlegt, während ein übermäßiger Gasstrom dazu führen kann, dass Metall aus dem Schweißbad geblasen wird. Die Gasströmungsrate ist mit der Entfernung der Düse zur Arbeit verbunden. Je größer dieser Abstand ist, umso höher ist die Gasströmungsrate, die für den ordnungsgemäßen Schutz der Metallschmelze erforderlich ist. Das Verlegen dicker Wurzelläufe und das Schweißen in engen Räumen erfordern kleine Düsen.

Die richtige Lage des Arbeitsanschlusses ist wichtig, um einen Lichtbogenschlag insbesondere beim Schweißen von ferromagnetischem Material wie Stahl zu vermeiden. Am besten schweißen Sie in eine Richtung weg von der Anschlussleitung.

Der Winkel der Elektrode zur Bearbeitung kann die Wulstgeometrie und -konfiguration beeinflussen. Es ist üblich, das Backhandschweißen für dickere Bleche und das Vorhandschweißen für Bleche anzuwenden. Wenn jedoch, wie bereits erwähnt, eine signifikante Änderung der Wulstdimension, beispielsweise Eindringen, beabsichtigt ist, dann ist es am besten, die elektrischen Parameter und nicht nur den Arbeitswinkel der Elektrode zu verändern.

Das Kontaktrohr verschleißt mit dem Gebrauch und muss daher regelmäßig ausgetauscht werden, um einen guten elektrischen Kontakt zwischen der Elektrode und dem Rohr aufrechtzuerhalten. Ein loser Kontakt führt nicht nur zu einer Inkonsistenz in der Wulstform, sondern führt auch zu einer übermäßigen Erwärmung des Schmiermittels. Je nach Anwendung kann sich das Kontaktrohr innerhalb der Gasdüse befinden, bündig damit sein oder sich über diese hinaus erstrecken.

Normalerweise ist es erforderlich, Probekorn-Schweißnähte zu verlegen, um die richtigen Schweißparameter festzulegen, z. B. Lichtbogenspannung und Drahtvorschubgeschwindigkeit. Andere Variablen wie die Steigung des Stromanstiegs oder der Induktivität oder beide sollten angepasst werden, um eine leichte Lichtbogenauslösung und einen sanften Lichtbogenbetrieb mit minimalem Spritzer zu erreichen.

Die Elektrodenbewegung ist vielleicht das letzte wichtige Bedienelement, um qualitativ hochwertige Schweißnähte in GMAW zu erreichen. Die am häufigsten verwendete Methode der Bogenbewegung ist das Schleppmuster, bei dem die Pistole in einer geraden Linie ohne Schwingung bewegt wird. In Position ist das Schweißschleppmuster jedoch möglicherweise nicht zufriedenstellend.

In einem solchen Fall muss der Schweißer die Waffe nach seinen Wünschen manipulieren. Die häufig verwendeten Muster sind Peitsche, C, U und Lazy 8. Die ersten drei sind für das Schweißen außerhalb der Position geeignet, insbesondere zur Bearbeitung des Schweißbades in horizontaler, vertikaler und Überkopfposition. Ein Lazy-8-Muster ergibt eine Schweißnahtbreite, die 3 bis 7 Mal so groß ist wie der Abdeckungsdurchgang bei Rohrleitungen.

Um die Arbeit zu stoppen, ist es häufig erforderlich, die Schweißzange so herauszuziehen, dass der Lichtbogen am Ende des Durchlaufs verlängert wird, um eine ordnungsgemäße Kraterfüllung zu erreichen.

Joint Design in GMAW:

Alle fünf Grundverbindungsarten, Stoß, Rundung, Ecke, Überlappung und Kantentyp (Abb. 10.15) und deren Varianten können in allen Positionen von GMAW hergestellt werden. Da der Drahtdurchmesser in GMAW klein ist, wird häufig empfohlen, kleinere Nutwinkel zu verwenden, die für 5MAW verwendet werden. Ein solches Beispiel für eine einzelne Vee-Stoßnaht ist in Abb. 10.16 dargestellt. Durch den verringerten Nutwinkel kann die Elektrode immer noch auf die Wurzel der Schweißnaht gerichtet werden, um eine vollständige Durchschweißung zu ermöglichen.

Abb. 10.15 Verschiedene Arten von Verbindungsdesigns für GMAW

Für MSW aus NE-Metallen wird auch die Standardschweißkonstruktion für SMAW empfohlen. In ähnlicher Weise ist das Verbindungsdesign für Rohrleitungen auch von der Art, die für das geschirmte Metallbogenschweißen von Rohren verwendet wird.

Anwendungen von GMAW:

Alle Positionsschweißfähigkeiten, halbautomatischer Modus, Flussmittelfreiheit, Eignung für Eisen- und Nichteisenmetalle, Sauberkeit und Mechanisierung sind die Hauptanziehungsmerkmale von GMAW. In vielerlei Hinsicht ist GMAW ein direkter Konkurrent mit dem SMAW-Prozess. In ähnlichen Anwendungen ist es schneller, aber die Kosten für Ausrüstung und Verbrauchsmaterial sind viel höher. Die Qualität der Schweißnähte ist vergleichbar und die Auswahl basiert oft nur auf den relativen Kosten.

GMAW ist vielleicht das am weitesten verbreitete Verfahren hinsichtlich des Metallbereichs und der Anwendung, wenn nicht der abgelagerten Metallmenge. GMAW hat neue Arbeitsbereiche in der Blechindustrie erschlossen, für die SMAW als ungeeignet befunden wird. Es wird beispielsweise für die Herstellung von Karosserien als nützlich erachtet, wo die Freiheit eines häufigen Elektrodenwechsels und die Notwendigkeit, Flussmittel zu entfernen, wichtige Produktionsaspekte sind.

Selbst beim Schweißen von dicken Platten ist die hohe Abscheiderate hilfreich, um die Produktionskosten zu senken. GMAW findet umfangreiche Anwendung bei der Herstellung von Konstruktionen, Schiffbau, Druckbehältern, Tanks, Rohren, Haushaltsgeräten, allgemeiner und schwerer Elektrotechnik und der Flugzeugtriebwerksindustrie.

Es wird auch erfolgreich für die Herstellung von Eisenbahnwaggons und in der Automobilindustrie eingesetzt, wo lange Hochgeschwindigkeitsschweißungen mit ziemlich schweren Abschnitten verwendet werden. Das Schweißen von LKW-Rahmen ist ein Beispiel für die Anwendung von Tauchübergangs-GMAW.

GMAW kann in Verbindung mit dem Roboterschweißen zufriedenstellend verwendet werden, daher wird seine Verwendung in der Zukunft zwangsläufig zunehmen. Obwohl fast alle Metalle, für die Elektrodendrähte verfügbar sind, geschweißt werden können, findet dieses Verfahren vor allem beim Schweißen von Aluminiumlegierungen, Kohlenstoff- und niedriglegierten Stählen sowie nichtrostenden Stählen Anwendung.