Hartlöten von Metallen: Verfahren, Techniken und Vorteile

Nachdem Sie diesen Artikel gelesen haben, erfahren Sie mehr über: 1. Definition des Lötprozesses 2. Lötprozess 3. Flussmittel 4. Füllmetalle 5. Techniken 6. Konstruktion gelöteter Verbindungen 7. Vorteile 8. Einschränkungen.

Definition des Lötens:

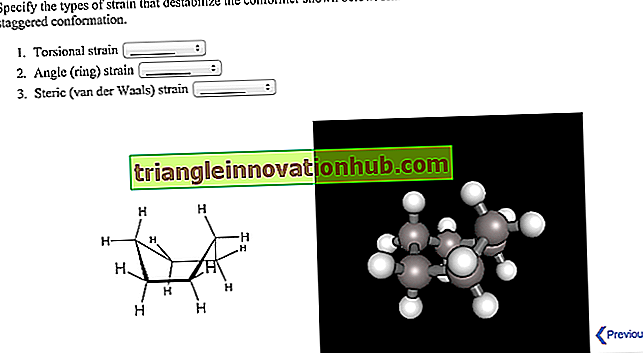

Beim Löten werden zwei gleichartige oder unähnliche Metallteile mittels Wärme und einem speziellen Nichteisen-Füllmetall, genannt Spelter, verbunden. Der Schmelzpunkt des Schmelzofens liegt gewöhnlich oberhalb von 420 ° C, aber unterhalb des Schmelzpunkts des unedlen Metalls. Die Schmelzschmelze fließt innerhalb der kleinen Kapillaren der Verbindung und verfestigt sich, um eine Verbindung herzustellen.

Prozess des Lötens:

Die verschiedenen Stufen des Hartlötens sind:

(i) Reinigung von Arbeitsteilen.

(ii) Spannen von Arbeitsteilen.

(iii) Flussmittel von Arbeitsteilen.

(iv) Verschmelzen der Verbindung.

Reinigen Sie zuerst die beiden zu verbindenden Metallteile und entfernen Sie gegebenenfalls vorhandene Fette und Oxide. Dann werden die beiden Teile durch eine geeignete Klemme entlang der Verbindungslinie zusammengefügt und in dieser Position gehalten.

Das Flussmittel wird auf die Verbindung aufgetragen, um vorhandene Oxide zu entfernen oder um die Bildung von Oxiden zu verhindern. Danach erhitzen Sie die Stücke in der oben geklemmten Position auf eine Temperatur über dem Schmelzpunkt des Schmelzofens. Zuletzt wird der Sprühstoß auf das Gelenk aufgebracht, das durch Kapillarwirkung durch das Gelenk fließt. Die Erstarrung verfestigt die Verbindung mit der nötigen Festigkeit.

Flussmittel beim Löten:

Die beim Löten verwendeten Flussmittel umfassen eine Kombination von Borax, Borsäure, Boraten, Fluoriden, Chloriden zusammen mit einem Benetzungsmittel. Das Flussmittel kann in Form einer Flüssigkeit, einer Aufschlämmung, eines Pulvers oder einer Paste vorliegen, abhängig von dem verwendeten Lötverfahren (Heizverfahren).

Eine beliebte Zusammensetzung ist 75% Borax und 25% Borsäure. Zum Löten von Edelstahl, Aluminium oder Kupferlegierungen werden alkalische Bifluoride als Flussmittel verwendet. Zum Löten von Wolfram an Kupfer wird ein spezielles Flussmittel verwendet, das Natriumcyanid enthält. Das Aufbringen des Flussmittels kann Sprühen, Bürsten oder ein unter Druck stehender Injektor sein.

Füllmetalle beim Löten:

Zum Löten verwendete Füllmetalle (Spelter) werden auch als Lötmetall bezeichnet. Abhängig von den Arten des zu lötenden Grundmetalls stehen eine Reihe von Zusatzmetallen zur Verfügung.

Hartlote sind Legierungen, die hauptsächlich Kupfer, Silber, Aluminium, Magnesium oder Nickel enthalten. Sie haben die Form von Ringen, Drähten, dünnen Stäben und Legierungspaste.

Es wird angewendet, während die Werkstücke erhitzt werden. Legierungspaste kann jedoch vor dem Erhitzen am Ort des Lötens zusammen mit dem Flussmittel aufgetragen werden.

Hartmetalle werden in drei Kategorien eingeteilt:

(A) Kupfer und seine Legierungen:

Kupfer und seine Legierungen sind die am häufigsten verwendeten Hütten zum Hartlöten. Zum Löten werden nur Kupfer oder seine Legierungen mit Nickel, Silber, Zink oder Zinn verwendet. Die Löttemperatur variiert zwischen 700 und 1100 ° C.

(b) Silber und seine Legierungen

Silber und seine Legierungen werden auch häufig als Lötkolben verwendet. Der Prozess wird als Silberlöten bezeichnet. Es ist geeignet, wenn das Verbindungsmetall einen vergleichsweise niedrigen Schmelzpunkt hat. Das Löten erfolgt zwischen 630 ° C und 850 ° C. Im Allgemeinen beträgt die normale Betriebstemperatur 270 ° C. Silber und seine Legierungen mit Zink, Cadmium, Mangan, Nickel, Kupfer und Zinn werden auch zum Löten verwendet.

(c) Aluminium und seine Legierungen:

Aluminium wird beim Löten von Aluminium und seinen Legierungen verwendet. Das Löten von Aluminium ist nicht so einfach und erfordert spezielle Methoden. Die Löttemperatur variiert zwischen 540 und 620 ° C.

Metalle, die gelötet werden können:

Metalle und Legierungen wie Eisen, Stahl, Kupfer, Aluminium und seine Legierungen, Messing, Bronze, Silber usw. werden zweckmäßigerweise durch ein geeignetes Lötmetall (Hartmetall) gelötet. Aluminiumlöten erfordert eine spezielle und teure Technik. Mit Ausnahme von niedrigschmelzenden Metallen wie Zinn, Blei und Zink werden alle anderen Metalle gelötet.

Löttechniken (Erwärmungsmethoden):

Erwärmung von unedlen Metallen für das richtige Löten erforderlich. Die Wärme zum Hartlöten kann durch verschiedene Verfahren aufgebracht werden. Die Auswahl eines geeigneten Lötverfahrens hängt von der Größe und Form der verbundenen Komponenten, der Art des Basismetalls, dem zu verwendenden Lötfüllmetall (Spelter) und der erforderlichen Produktionsrate ab.

Die folgenden Lötverfahren werden in der Industrie häufig verwendet:

(i) Brennerlöten

(ii) Ofenlöten.

(iii) Widerstandslöten

(iv) Tauchlöten

(v) Salzbadlöten.

(vi) Induktionslöten

(i) Brennerlöten:

Beim Löten mit Brenner wird eine reduzierende Flamme verwendet, um den Verbindungsbereich auf die geeignete Löttemperatur aufzuheizen. Anschließend wird ein Flussmittel aufgebracht, und sobald es geschmolzen ist, wird das Zusatzmetall (Lötlegierung) von Hand in den Fugenbereich geführt. Wenn das Füllmetall schmilzt, fließt es durch Kapillarwirkung in den Hohlraum zwischen den Basismetallkomponenten.

Das Zusatzmetall sollte immer durch die Wärme der Verbindung geschmolzen werden und nicht durch direktes Aufbringen der Flamme. Das Verfahren wird sehr häufig für Reparaturarbeiten an Gusseisen eingesetzt und wird normalerweise manuell angewendet, obwohl es halbautomatisch verwendet werden kann. Das Brennerlöten ist immer noch die am häufigsten verwendete Methode.

(ii) Ofenlöten:

Beim Ofenlöten wird entweder ein Ofen vom Chargen- oder Durchlaufförderer-Typ verwendet, um die Metallstücke auf die Schmelztemperatur des Füllmetalls zu erwärmen, jedoch weit unterhalb der Schmelztemperatur des Grundmetalls.

Die Beheizung des Ofens erfolgt mit Hilfe von Gas oder Strom mit kontrollierter Temperatur. Die Atmosphäre des Ofens wird kontrolliert, um Oxidation zu verhindern und den Metallen, die am Prozess beteiligt sind, zu entsprechen.

Diese Atmosphäre kann durch Sauerstoff, trockenen Wasserstoff, Ammoniak oder durch irgendein anderes Inertgas bereitgestellt werden. Vorrichtungen und Vorrichtungen dienen zum Halten der Verbindung. Ein geeignetes Flussmittel wird häufig eingesetzt. Das Füllmetall muss in die Fuge eingelegt werden, bevor die Teile in den Ofen gelangen.

Das Füllmetall kann die Form eines Rings, einer Unterlegscheibe, eines Drahtes, eines Pulvers oder einer Paste haben. Das Ofenlöten eignet sich am besten für die Massenproduktion von Kleinteilen.

(iii) Widerstandslöten:

Beim Widerstandsschweißen wird wie bei dem Punktschweißen ein Niederspannungsstrom mit hoher Stromstärke als Heizquelle verwendet. Das Werkstück wird zwischen den beiden Elektroden gehalten, wobei das Füllmetall im Verbindungsbereich vorgespannt wird.

Der durch die Verbindung fließende Strom erwärmt und schmilzt das Hartlot, das sich um die Verbindung herum ausbreitet und durch die Kapillarwirkung in den Hohlraum fließt. Widerstandslöten wird normalerweise zum Löten von elektrischen Kontakten und bei der Herstellung von Kupfertransformatorleitungen verwendet. Es ist am besten für die Produktion großer Mengen geeignet.

(iv) Tauchlöten:

Beim Tauchlöten wird die zu lötende Verbindung in ein geschmolzenes Füllmetall getaucht. Das geschmolzene Metall wird in einem speziellen, von außen beheizten Tiegel gehalten und zum Schutz vor Oxidation mit einem Schichtfluss bedeckt. Die zu lötenden Metalle verbleiben für eine bestimmte Zeit im Bad.

Das Tauchverfahren wird wegen seiner Geschwindigkeit und Genauigkeit bei der Temperatursteuerung häufig verwendet. Das Tauchlötverfahren wird nur für kleine Teile verwendet, da das Füllmetall das gesamte Werkstück bedeckt.

(v) Salzbadlöten:

Beim Salzbadlöten wirkt ein geschmolzenes Bad aus Fluorid und Chloridsalz als Erwärmungsquelle. Das Füllmetall wird vor dem Löten in den Fugenbereich gebracht. Als nächstes wird die gesamte Anordnung auf eine geeignete Temperatur vorgewärmt und dann 1 bis 5 Minuten in das Salzbad getaucht.

Schließlich wird die erhaltene heiße Lötverbindung gründlich in heißem und kaltem Wasser gespült (gewaschen), um jegliches verbleibende Flussmittel oder Salz zu entfernen. Salzbadlöten wird im Allgemeinen zum Löten von Aluminium und seinen Legierungen verwendet.

(vi) Induktionslöten:

Beim Induktionslöten wirkt ein induzierter Wechselstrom im Bauteil als Erwärmungsquelle. Die zu lötenden Bauteile werden erwärmt, indem sie in ein magnetisches Wechselfeld gebracht werden, das von speziellen Induktorspulen aus Kupfer erzeugt wird.

Das Schweißgut wird häufig vor dem Löten im Fugenbereich platziert, kann aber auch vom Bediener von Hand zugeführt werden. Induktionslöten, wie das Hartlöten, hat den klaren Vorteil, dass eine sehr genaue Temperaturkontrolle erreicht wird.

Konstruktion gelöteter Verbindungen:

Entsprechend den Fugengeometrien gibt es drei Arten von Lötverbindungen. Hintern, Schoß und Schal. Die Überlappungsverbindungen sind die stärksten, während die Stoßfugen die schwächsten sind.

Trotzdem beim Entwurf von Überlappungsverbindungen; Stellen Sie sicher, dass die Verbindungsüberlappung mehr als 3 t beträgt, wobei es sich um die Dicke des dünneren Grundmetalls handelt. Denken Sie auch immer daran, dass hartgelötete Verbindungen Scherspannungen und keine Zugspannungen tragen. Abb. 7.41 zeigt einige gute und schlechte Praktiken bei der Gestaltung von Lötverbindungen.

Für die richtige Auslegung von Lötverbindungen werden die Zug-, Druck-, Scher-, Schäl- und Druckbelastungen vor dem Löten der Verbindung berechnet.

Es gibt zwei Hauptfaktoren, die berücksichtigt werden müssen:

(a) die Mechanik des Hartlots durch Kapillarwirkung durch die Verbindung fließt und

(b) Es ist zu beachten, dass die Festigkeit des Zusatzmetalls schlechter ist als die der unedlen Metalle.

Folgende Designüberlegungen müssen vom Produktdesigner berücksichtigt werden:

1. Sicherstellen, dass sich das Zusatzmetall auf einer Seite der Verbindung befindet und Platz für das Platzieren des Zusatzmetalls vor oder während des Prozesses bietet.

2. Sicherstellung des richtigen Fugenabstands für optimale Lötbedingungen. Der Abstand hängt von dem verwendeten Füllmetall ab und nimmt im Allgemeinen einen Wert von weniger als 0, 18 mm an.

3. Sicherstellen, dass die Entfernung, die das Schweißgut zurücklegen muss, kürzer ist als die Grenzentfernung.

4. Sicherstellen, dass ausreichend Füllmaterial vorhanden ist.

5. Sicherstellen einer vergrößerten Verbindungsfläche, da das Füllmetall (Spelter) schwächer ist als das Basismetall.

Vorteile des Lötens:

Im Vergleich zum Schweißen, Löten und anderen Fügeverfahren sind die Vorteile des Lötverfahrens nachfolgend aufgeführt:

1. Lokalisierte Erhitzung verursacht im Gegensatz zum Schweißen keine metallurgischen Schäden und Phasenumwandlungen des Grundmetalls.

2. Es kann an ähnlichen oder ungleichen Metallen durchgeführt werden.

3. Die Festigkeit des gelöteten Metalls ist mehr als beim Löten.

4. Die Betriebstemperatur ist im Vergleich zum Schweißen ziemlich niedrig.

5. Die hartgelötete Verbindung hat kaum gerostet.

6. Es ist eine sehr schnelle, flexible und genaue Methode.

7. Es ist am besten für die Massenproduktion geeignet.

8. Die anfänglichen Kosten der zum Löten verwendeten Ausrüstung sind niedrig.

Dieses Verfahren ermöglicht das Löten von Edelstahl durch Silbermetall und Gusseisen durch Kupferlegierung.

Einschränkungen beim Löten:

1. Hartstahl kann nicht gelötet werden.

2. Das Löten von Aluminium ist nicht so einfach und erfordert eine spezielle Expansionsmethode.

3. Die gelötete Verbindung muss sorgfältig definiert werden, um die richtige Festigkeit zu erreichen.

4. Der Füllkörper (Füllmetall) ist schwächer als das Basismetall.