Optimale Festigkeit in einer gelöteten Verbindung erreichen: 6 Schritte

Um die optimale Festigkeit in einer Lötverbindung zu erreichen, werden normalerweise die folgenden Schritte ausgeführt: 1. Konstruktion der Verbindung 2. Reinigung der Verbindungsflächen 3. Wahl des Flussmittels 4. Auswahl eines Lötprozesses 5. Nachreinigung und Inspektion 6. Hitzebeständigkeit Behandlung von gelöteten Komponenten.

Schritt # 1. Gemeinsames Design:

Zwei Haupttypen von Verbindungen, die beim Löten verwendet werden, sind LAP JOINT und BUTT JOINT. Normalerweise werden Überlappungsverbindungen einer Scherbeanspruchung ausgesetzt, während die Stoßverbindungen einer Zug- oder Druckbelastung ausgesetzt werden. Der SCARF JOINT wird manchmal auf der Grundlage von Betriebsanforderungen wie mechanischer Festigkeit, Druckfestigkeit und elektrischer Leitfähigkeit sowie dem zu verwendenden Lötverfahren, Herstellungstechniken und der Anzahl der herzustellenden Verbindungen ausgewählt.

Überlappungsgelenke werden verwendet, wenn die Festigkeit an erster Stelle steht. Eine solche Verbindung kann so gestaltet sein, dass sie eine ausreichende Lötfläche bereitstellt, um eine Verbindungsfestigkeit zu erreichen, die der des Grundmetalls entspricht. Um die maximale Effizienz der Verbindung zu erreichen, ist eine Überlappung von drei Kalken der Dicke des dünnsten Elements erforderlich. Größere Überlappungen führen zu unzureichenden Verbindungen aufgrund unzureichender Durchdringung, Einschlüsse usw.

Überlappungsverbindung wird auch empfohlen, wenn Dichtheit und gute elektrische Leitfähigkeit erforderlich sind. Überlappungen neigen jedoch dazu, unausgeglichen zu sein, was zu einer Spannungskonzentration führt und die Gelenkfestigkeit beeinträchtigt. Es sollte jede Anstrengung unternommen werden, um eine ausgewogene Überlappungsverbindung bereitzustellen, um die Last ordnungsgemäß zu tragen.

Die Stoßverbindung kann eine glatte Verbindung mit minimaler Dicke bereitstellen, da sie jedoch einen begrenzten Bereich zum Löten bereitstellt und da die Festigkeit des Füllstoffmaterials üblicherweise geringer ist als die der Festigkeit des Grundmetalls, ergibt eine Stoßverbindung keine 100 % gemeinsame Effizienz.

Die Tic-Schal-Verbindung ist ein Kompromiss zwischen der Überlappungsverbindung und der Stoßverbindung, da sie die glatte Kontur der Stoßverbindung beibehalten kann und gleichzeitig die große Verbindungsfläche der Überlappungsverbindung bereitstellt. Sowohl Schal- als auch Stoßverbindungen sind bei richtiger Herstellung aus Silberlotlegierungen erheblich stärker als das Ausgangsmaterial. Leider sind Schalverbindungen schwerer in der Ausrichtung als die quadratischen Stoß- oder Überlappverbindungen.

Gemeinsame Freigabe:

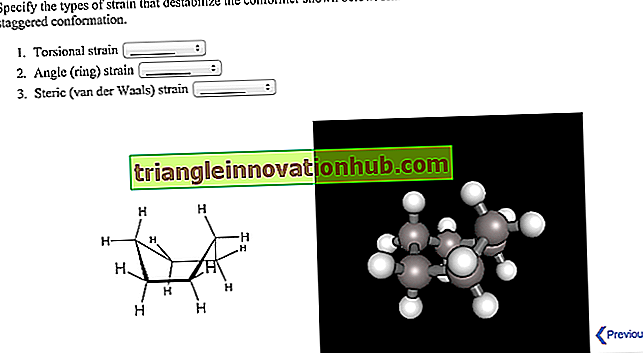

Gelenkspiel gegen Scherfestigkeit von Hartlötverbindungen. Der Fugenabstand ist der Abstand zwischen den Passflächen. Wenn der Fugenabstand zu klein ist, kann die Füllwirkung durch das Kapillarverhalten nicht gleichmäßig über den gesamten Fugenbereich fließen.

Wenn es zu groß ist, kann das Füllmetall nicht durch die Verbindung fließen, was zu einer hartgelöteten Verbindung führt. Wenn Flussmittel benötigt werden, sind die verwendeten Abstände normalerweise größer und können zwischen 0-025 und 0 0635 mm variieren. Für jede gegebene Kombination von Grund- und Füllmetallen gibt es ein optimales Fugenabstand, wie durch die Kurve in Abb. 17.7 angegeben.

Abb. 17.7 Fugenabstand gegen Scherfestigkeit von Lötverbindungen

Wenn für eine Verbindung ein Element ein anderes umgibt, wie bei teleskopartigen Rohren, und das innere Element einen höheren Ausdehnungskoeffizienten aufweist, wird der Abstand mit dem Temperaturanstieg verringert. In diesem Fall sollte der maximal zulässige Abstand verwendet werden. Während des Abkühlens zieht sich das innere Element mehr zusammen, was zu einem Bruch führen kann. Daher ist es wichtig, den richtigen Füllstoff zu wählen, dh denjenigen mit einem langen Temperaturbereich zwischen dem Solidus und dem Liquidus, der einen langsamen Fluss hat, so dass er in der Lage ist, große Lücken zu überbrücken und eine ausreichende Festigkeit zu bewahren, um einem Reißen beim Abkühlen zu widerstehen.

Schritt 2. Reinigung der Fugenflächen:

Für starke, qualitativ hochwertige Verbindungen müssen die zu verbindenden Teile von Öl, Schmutz, Fett und Oxiden befreit werden, da sonst die Kapillarwirkung nicht auftritt. Die Reinigung kann mechanisch oder chemisch erfolgen. Die letztere Methode liefert jedoch bessere Ergebnisse.

Die mechanische Reinigung besteht aus Bürsten, Feilen, Sandstrahlen, Bearbeiten, Schleifen oder Reinigen mit Stahlwolle. Wenn Schneidflüssigkeiten während einer solchen Bearbeitung verwendet werden, müssen diese chemisch gereinigt werden. Durch die mechanische Reinigung werden Oxide und Ablagerungen entfernt und die Passflächen aufgerauht, um den Kapillarfluss und die Benetzung des Hartlots zu verbessern.

Bei der chemischen Reinigung von Fett, Öl, Schmutz usw. wird Tetrachlorkohlenstoff, Trichlorethylen oder Trinatriumphosphat verwendet. Oxide werden jedoch mit Salpetersäure oder Schwefelsäure entfernt. Verschiedene spezifische Reinigungsmittel werden für bestimmte Anwendungen vermarktet.

Schritt # 3. Flux auswählen:

Nach dem Reinigen des Werkstücks wird ein Flussmittel verwendet, um die Oberfläche während des Erwärmungs- und Lötvorgangs vor Oxidation oder anderen unerwünschten chemischen Einwirkungen zu schützen. Lötflussmittel sind Eigentumgemische von mehreren davon in Gradienten und sind im Allgemeinen in Pulver-, Pasten- oder Flüssigform erhältlich.

Borax wird seit Jahrhunderten als Lötflussmittel verwendet. Borax und Borsäure werden durch chemisch aktive Metalle wie Chrom reduziert, um Boride mit niedrigem Schmelzpunkt zu bilden. Die Borax-Flussmittelrückstände nach dem Löten sind jedoch oft glasartig und können nur durch Abschrecken (Thermoschock) oder abrasive oder chemische Einwirkung entfernt werden.

Flussmittel werden am häufigsten in Form von Paste oder Flüssigkeit angewendet, da sie auf kleine Teile aufgetragen werden und in jeder Position haften bleiben. Es ist oft hilfreich, die Paste vor dem Auftragen leicht zu erwärmen. Der Fluss reagiert mit Sauerstoff, und sobald er mit ihm gesättigt ist, verliert er seine gesamte Wirksamkeit.

Eine kontrollierte Atmosphäre oder ein Vakuum wird manchmal verwendet, um die Oxidation während des Lötens zu verhindern. Durch Vakuum und einige Atmosphären wird kein Flussmittel benötigt. Die zur Erzeugung der gewünschten Atmosphäre verwendeten Gase sind Kohlendioxid, Kohlenmonoxid, Stickstoff und Wasserstoff oder durch die Verwendung von Inertgasen wie Argon und Helium. Vakuum eignet sich besonders für das Hartlöten von Metallen wie Titan, Zirkonium, Columbium, Molybdän und Tantal.

Füllmaterial und seine Platzierung:

Bei der AWS-Klassifizierung werden die Lötfüllmaterialien in sieben Gruppen unterteilt, nämlich Aluminium-Silizium-Legierungen, Magnesiumlegierungen, Kupfer-Phosphor-Legierungen, Kupfer und Kupfer-Zink-Legierungen, Silberlegierungen, Edelmetalle (Kupfer und Gold) und hitzebeständige Materialien oder Nickellegierungen.

Abkürzungen werden verwendet, um diese Füllstoffe zu identifizieren; B steht für Löten und RB bedeutet, dass das Füllmaterial sowohl zum Löten als auch zum Schweißen verwendet werden kann. Somit bezieht sich> n in der Klassifizierung RB CuZn-D, Cu und Zn auf die Grundbestandteile des Füllstoffs (47% Cu, 42% Zn), während D anzeigt, dass er auch 11% Ni enthält.

Zweifellos ist die beliebteste Gruppe von Lötmaterialien die Silberlegierung, die manchmal fälschlicherweise als Silberlote bezeichnet wird.

Reines Kupfer eignet sich besonders für Ofenhartlote in reduzierender Atmosphäre.

Hitzebeständige Füllstoffe werden für Hochtemperaturanwendungen wie Gasturbinen verwendet und häufig zum Löten von Teilen aus hochnickelhaltigen Stählen und nichtrostenden Stählen verwendet.

B Ag-10, das 92% Silber und 8% Kupfer enthält, und B Ag-13, das 56% Silber, 42% Kupfer und 2% Nickel enthält, können eine gute Festigkeit bis etwa 870ºC beibehalten.

BNi-1 mit 14% Chrom, 3% Bor, 4% Silizium, 4% Eisen, 75% Nickel; und BNi-5, das 19% Chrom, 10% Silizium und 71% Nickel enthält, kann seine Stärke bis nahezu 1050 ° C beibehalten.

Das hitzebeständige Füllmaterial wird mit Bor versetzt, da es schnell in Edelstahl und hitzebeständige Stähle diffundiert. Dies fördert die Benetzung und Verbreitung.

Die Hartlote sind allgemein in Draht- oder Stabform erhältlich; Manchmal sind sie jedoch auch als Blech, Pulver und Paste oder sogar als plattierte Oberfläche des zu lötenden Teils verfügbar.

Das Einbringen von Zusatzmetall kann die Qualität der Verbindung beeinträchtigen. Für die üblicherweise verwendete Überlappungsverbindung sollte das Füllmetall an einem Ende zugeführt werden und durch Kapillarwirkung vollständig durch die Verbindung fließen lassen. Wenn es von beiden Enden zugeführt wird, kann es die Hohlräume einschließen, wodurch Hohlräume entstehen, die die Festigkeit der Verbindung drastisch verringern können. Es sei jedoch daran erinnert, dass das Füllmetall nicht durch Kapillarwirkung in eine Blindverbindung fließen kann.

Schritt # 4. Auswahl eines Lötprozesses:

Zwar gibt es eine große Anzahl von Lötprozessen, jedoch gehören zu denjenigen, die derzeit industriell eingesetzt und von Bedeutung sind, die folgenden:

1. Brennerlöten

2. Ofenlöten.

3. Tauchen Sie das Löten.

4. Induktionslöten.

5. Widerstandslöten.

6. Infrarotlöten.

Andere Lötprozesse umfassen Blocklöten, Doppelkohlenstoffbogenlöten Ultraschalllöten, exothermes Löten, Gas-Wolfram-Lichtbogenverfahren und das Plasma-Lichtbogenschweißverfahren.

1. Brennerlöten:

Das Löten des Brenners erfolgt durch Erhitzen der Teile unter Verwendung einer Oxyacetylenflamme unter Verwendung eines normalen Gasschweißbrenners. Manuelles Brennerlöten ist möglicherweise das am weitesten verbreitete Lötverfahren. Die verwendete Flamme ist neutral oder leicht reduziert.

An der Verbindung kann Hartlot in Form von Ringen, Scheiben, Bändern, Pfropfen, Pulver usw. hergestellt werden oder es kann aus einem handgehaltenen Füllmetall zugeführt werden. Im letzten Fall berührt das Füllmetall die Verbindung, wenn das Flussmittel flüssig und klar wie Wasser wird. Die Wärme wird vom Grundmetall und nicht von der Flamme auf das Füllmetall übertragen.

Brennerlöten wird verwendet, wenn das zu lötende Teil zu groß ist, eine ungewöhnliche Form hat oder nicht auf andere Weise erhitzt werden kann. Das manuelle Löten von Brennern ist besonders nützlich bei Baugruppen mit Abschnitten ungleicher Massen und für Reparaturarbeiten.

2. Ofenlöten:

Das Ofenlöten erfolgt durch Einlegen der gereinigten, selbstausrichtenden, selbstjiggierenden und zusammengebauten Teile in einen Ofen, wobei Lötfüllmaterial in Form von Draht, Folie, Feilen, Pfropfen, Pulver, Paste oder Klebeband eingelegt ist. Die Öfen sind normalerweise vom elektrischen Widerstandstyp mit automatischer Temperatursteuerung, so dass sie für die Heiz- und Kühlzyklen programmiert werden können.

Das Löten im Ofen erfolgt häufig ohne Flussmittel, jedoch werden manchmal Inertgase wie Argon und Helium eingesetzt, um besondere Eigenschaften zu erzielen.

Ofenlöten kann auch für das Vakuumlöten verwendet werden, das in der Luft- und Raumfahrt und in der Kernfertigung weit verbreitet ist, wenn reaktive Metalle verbunden werden oder wenn eingeschlossene Flussmittel nicht tolerierbar sind.

Das Ofenlöten kann auch durch ein Förderband erfolgen, wie in Abb. 17.8 dargestellt, dessen Geschwindigkeit die Aufheizzeit regelt.

Ofenlöten ist am besten für Teile geeignet, die eine ziemlich einheitliche Masse haben, obwohl es zum Löten von Teilen aller Größen mit mehreren Verbindungen und verborgenen Verbindungen verwendet werden kann.

3. Tauchlöten:

Das Einlöten erfolgt durch Eintauchen sauberer und zusammengebauter Teile in ein Schmelzbad, das sich in einem geeigneten Topf befindet. Es gibt zwei Methoden zum Tauchlöten. chemisches Bad-Tauchlöten und geschmolzenes Metall-Bad-Tauchlöten.

Beim chemischen Badlöten wird das Füllmetall in geeigneter Form vorgelötet und die Anordnung in ein Bad aus geschmolzenem Salz getaucht, das als Flussmittel wirkt. Das Bad bietet die erforderliche Wärme und den notwendigen Schutz vor Oxidation. Das Salzbad befindet sich in einem Ofen wie in Abb. 17.9 gezeigt. Der Ofen wird durch elektrischen Widerstand oder durch I 2 R-Verlust im Bad selbst erhitzt.

Normalerweise werden die zu lötenden Teile vor dem Eintauchen in das Salzbad im Umluftofen vorgewärmt.

Beim Schmelzbad-Tauchlöten werden die Teile in ein Bad aus geschmolzenem Lötfüllmetall getaucht, das in einem Topf enthalten ist. Über der Oberfläche des Bades aus geschmolzenem Metall wird eine Flussmittelabdeckung gehalten. Das geschmolzene Lötmaterial fließt in die Verbindung und wird durch Kapillarwirkung hartgelötet. Das Verfahren beschränkt sich weitgehend auf das Löten von Kleinteilen, beispielsweise von Drähten oder schmalen Metallstreifen.

Aufgrund der gleichmäßigen Erwärmung verziehen sich die tauchgelöteten Teile weniger als brennlötfähige Teile. Dieses Verfahren eignet sich am besten für mittlere bis hohe Stückzahlen, da die Werkzeuge sehr komplex sind.

Tauchlöten wird für das Verbinden von kleinen bis mittelgroßen Teilen mit mehreren oder verborgenen Verbindungen bevorzugt. Es ist auch gut an Teile mit unregelmäßiger Form angepasst. Dieses Verfahren kann zwar für alle Metalle angewendet werden, die gelötet werden können, es eignet sich jedoch besonders zum Verbinden von Metallen, deren Schmelzpunkte sehr nahe an der Löttemperatur liegen, beispielsweise Aluminium.

4. Induktionslöten:

Beim Induktionslöten wird Wärme durch elektrische Induktion eines Wirbelstroms mit hoher Frequenz (5.000 bis 5.000.000 Hertz) von einer wassergekühlten Spule der gewünschten Form, die das Werkstück umgibt, in das Werkstück abgeleitet.

Die Erwärmungstiefe kann durch die verwendete Frequenz bestimmt werden: Die Hochfrequenzstromquelle erzeugt eine Hauterwärmung in den Teilen, während ein niedrigerer Frequenzstrom zu einer tieferen Erwärmung führt und somit zum Löten von schwereren Abschnitten verwendet wird. Das Aufheizen auf die gewünschte Temperatur wird üblicherweise in 10 bis 60 Sekunden durchgeführt.

Lötflussmittel kann verwendet werden oder nicht. Aufgrund der hohen Aufheizraten beim Induktionslöten eignet sich das Hartlötmittel zum Hartlöten von Schweißmetalllegierungen, die zum Verdampfen oder Trennen neigen.

Die kontrollierte Wärmezufuhr zusammen mit schnellen Aufheizraten und dem automatischen Modus machen es zu einem Produktionsprozess mit hoher Produktionsrate, der im Freien verwendet werden kann. Der Nachteil von Induktionslöten besteht jedoch darin, dass die Wärme möglicherweise nicht gleichmäßig ist.

5. Widerstandslöten:

Beim Widerstandslöten werden die zu lötenden Werkstücke Teil der elektrischen Schaltung. Somit wird die zum Löten erforderliche Wärme durch den Widerstand gegen den Stromfluss durch die zu lötende Verbindung erhalten.

Die zu lötenden Teile werden zwischen zwei Elektroden gehalten, während der korrekte Strom unter dem erforderlichen angelegten Druck fließt. Die verwendeten Elektroden können je nach der erforderlichen Leitfähigkeit aus Kohlenstoff, Graphit, hochschmelzenden Metallen oder Kupferlegierungen bestehen. Normalerweise wird Wechselstrom mit hoher Stromstärke und niedriger Spannung verwendet.

Es werden Flussmittel der erforderlichen Leitfähigkeit verwendet. Daher können normale Lötflussmittel, die im kühlen und trockenen Zustand Isolatoren sind, möglicherweise nicht nützlich sein. Beim Widerstandslöten wird das Füllmetall normalerweise vorgelagert, obwohl in besonderen Fällen die Gesichtszuführung verwendet werden kann.

Widerstandslöten wird normalerweise für die Produktion von geringem Volumen verwendet, wenn die Erhitzung an der Lötstelle lokalisiert wird.

6. Infrarot-Löten:

Beim Infrarotlöten wird die Wärme von Infrarotlampen erzeugt, die bis zu 5000 Watt Strahlungsenergie abgeben können. Wärmestrahlen können unter Verwendung von Strahlungskonzentrationsreflektoren am gewünschten Punkt konzentriert werden.

Beim Infrarotlöten können die zu lötenden Teile in Luft oder in inerter Atmosphäre oder im Vakuum gehalten werden. Für die Inertatmosphäre oder das Vakuumlöten können entweder die zusammengebauten Teile in einem Gehäuse untergebracht werden oder sowohl die Baugruppe als auch die Infrarotlampe können eingeschlossen werden. Die Teile werden dann auf die gewünschte Temperatur erhitzt, wie durch Thermoelemente angegeben. Fig. 17.10 zeigt die Anordnung zum Infrarotlöten; Die Teile werden nach dem Löten zu den Kühlplatten bewegt.

Das Infrarot-Löten erfolgt im automatischen Modus und ist nicht für die manuelle Anwendung geeignet. Normalerweise rütteln die zu lötenden Teile selbst und das Füllmaterial wird in der Verbindung vorgelagert.

Schritt # 5. Nachreinigung und Inspektion:

Nach dem Löten müssen alle Flussmittelreste entfernt werden, da die Teile sonst korrodieren können. Im Allgemeinen kann Flussmittel durch heißes fließendes Wasser entfernt werden. Wenn dies nicht dem Zweck dient, kann Niederdruck-Frischdampf verwendet werden.

Wenn der Flussmittelrückstand hart und klebrig ist, kann er durch Abschrecken einem thermischen Schock ausgesetzt werden, um ihn zu brechen und zu entfernen. Wenn die Teile während des Lötvorgangs überhitzt wurden, ist ein chemisches Bad mit neutralisierender Wasserspülung erforderlich.

Die Inspektion von gelöteten Teilen kann Sichtprüfung, Abnahmeprüfung, Dichtheitsprüfung, Eindringprüfung von Flüssigkeiten, Ultraschall- und Durchstrahlungsprüfung umfassen.

Im Falle einer Sichtprüfung ist es am besten, eine Standardprobe zum Vergleich zu haben, um zu wissen, was akzeptabel ist.

Für die ersten Teile können auch zerstörende Prüfungen wie Schälversuche, Torsionsversuche sowie Zug- und Scherfestigkeitsprüfungen durchgeführt werden. Stichproben werden so oft wie nötig durchgeführt.

Schritt # 6. Wärmebehandlung gelöteter Komponenten:

Die Wärmebehandlung kann während des Lötvorgangs oder nach dessen Beendigung durchgeführt werden. Im ersteren Fall ist das verwendete Füllmetall derart, dass es sich oberhalb der erforderlichen Wärmebehandlungstemperatur verfestigt, während in der letzteren Situation das Füllstoffmaterial so sein sollte, dass es sich bei der gleichen Temperatur verfestigt, die für die Wärmebehandlung erforderlich ist.