Varianten des SMAW-Prozesses

In diesem Artikel werden die vier Hauptvarianten des SMAW-Verfahrens (Shielded Metal Arc Welding) beleuchtet. Die Varianten sind: 1. Berührungselektrodenschweißen 2. Bündelelektrodenschweißen 3. Mehrfachbogenschweißen 4. Massives Elektrodenschweißen.

Variante # 1. Berühren Sie das Elektrodenschweißen:

Das Berührungselektrodenschweißen ist eine vergleichsweise neuere Technik, die sowohl die Produktionsgeschwindigkeit als auch die Schweißnahtqualität verbessert.

Beim Berührungselektrodenschweißen wird der Lichtbogen auf die übliche Weise geschlagen, aber sobald sich ein stabiler Lichtbogen etabliert hat, wird die Elektrode in Richtung Werkstück gedrückt, so dass die Beschichtung dieses berührt. Die Elektrode wird dann auf dem vorgesehenen Weg bewegt, während die Beschichtung kontinuierlich mit dem Werkstück in Kontakt bleibt. Die Elektrode ist in Schweißrichtung um 10 ° bis 15 ° gegenüber der Vertikalen geneigt.

Der Erfolg des Berührungselektrodenschweißens beruht auf der Tatsache, dass die Schmelzrate des Beschichtungsmaterials niedriger ist als die des Kerndrahts. Dadurch entsteht ein Überzug um den Lichtbogen und das Material wird durch diesen geschützten Durchgang transportiert. Die Bogenlänge kann durch den auf die Elektrode ausgeübten Druck beeinflusst werden.

Die Vorschubgeschwindigkeit der Elektrode sollte so sein, dass das geschmolzene Metall, die Schlacke und die nicht verbrannte, zerkrümelte Beschichtung zurückbleiben und die Elektrode nicht mit dem Schweißbad kurzgeschlossen wird. Die Schweißnahtbreite kann durch den Druck auf die Elektrode in Schweißrichtung gesteuert werden. Je höher der Druck, desto schmaler der Wulst.

Elektroden, die für das Berührungsschweißen verwendet werden, sind gewöhnlich vom Typ Rutil und Grundbeschichtung der stark beschichteten Sorte. Die dicke Beschichtung ist unerlässlich, um eine unverbrannte Lippe zu gewährleisten, mit der eine Touch-Technik geschaffen werden kann.

Das Berührungselektrodenschweißen führt zu einem tieferen Eindringen als bei der herkömmlichen Methode. Dies liegt an der Konzentration der Wärme in dem kleinen Bereich, der durch die nicht verbrannte Lippe der Beschichtung begrenzt wird. Dies führt zu einer höheren Produktionsrate um 50%. Berührungsschweißen ist sowohl für einlagige Stumpf- und Kehlnähte als auch für Überlapp- und Ecknähte möglich. Das Verfahren kann für mehrstufige Schweißnähte verwendet werden, jedoch mit verringerter Effizienz.

Variante # 2: Bündeln von Elektrodenschweißen:

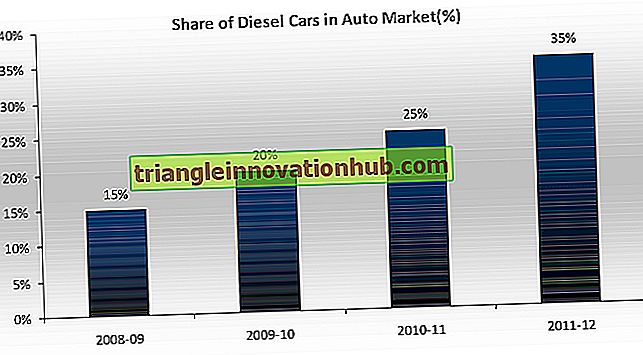

Das Schweißen mit gebündelten Elektroden wird angewendet, um die Metallabscheidungsrate zu verbessern. Zwei bis sechs Elektroden können an drei oder vier Stellen entlang ihrer Länge mit feinem Draht gebündelt und an den oberen blanken Enden mit Heftnaht verschweißt werden, wo sie in einer speziell dafür vorgesehenen Halterung gehalten werden sollen (siehe Abb. 7.29).

Der Strom wird zwar durch alle Elektroden im Bündel geleitet, aber der Lichtbogen wird zwischen dem Werkstück und der nächstgelegenen Elektrode hergestellt. Der Lichtbogen bleibt auf dieser Elektrode, bis die Lichtbogenlänge zu lang ist, um sich selbst zu halten, und inzwischen ist eine andere Elektrode viel näher an die Schweißbadoberfläche herangekommen. Der Lichtbogen springt daher zu der Elektrode mit der geringsten Lücke zwischen der Elektrode und dem Werkstück, und der Vorgang wird wiederholt.

Somit springt der Lichtbogen in regelmäßigen Abständen von einer Elektrode zur anderen. Mit dem Bündeln von zwei Elektroden wird die Produktionsrate im Vergleich zur normalen SMAW-Technik mit Einzelelektroden gleicher Größe um etwa 30% erhöht. Dies liegt daran, dass es möglich ist, einen höheren Schweißstrom zu führen, ohne die Elektroden zu überhitzen (aufgrund von Abkühlungen). Die Zeit für den Elektrodenwechsel wird reduziert, und es kann eine höhere Wärmeeintragseffizienz erreicht werden.

Trotz höherer Abscheidungseffizienz ist es keine beliebte Technik für qualitativ hochwertige Schweißnähte. Dies liegt an der Unmöglichkeit, eine gleichförmige Bogenlänge aufrechtzuerhalten und ein regelmäßiges Springen des Bogens von einer Elektrode zur anderen zu erreichen, was oft zu nachteiligen Auswirkungen der umgebenden Atmosphäre auf das Schweißgut führt. Diese Technik wurde zwar im Schiffsbau zur Steigerung der Produktionsrate eingesetzt, wird jedoch nicht zum Schweißen kritischer Bauteile oder Strukturen empfohlen.

Manchmal wird es schwierig, die Schweißnahtbreite durch dieses Verfahren einzuhalten. Es erfordert auch das Bündeln von Elektroden und speziellen Elektrodenhaltern, um sie zu halten.

Variante 3: Mehrbogenschweißen:

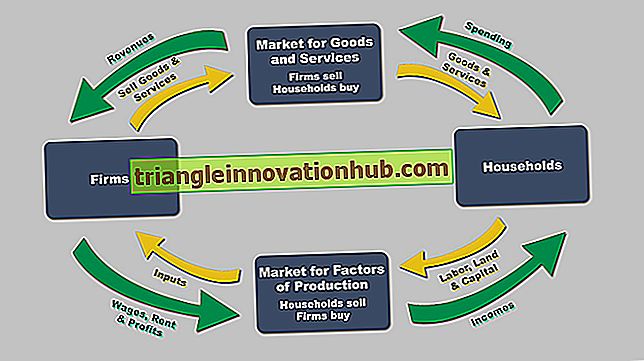

Beim Mehrfachbogenschweißen werden Doppelelektroden verwendet, die voneinander isoliert sind, wie in Abb. 7.30 gezeigt, und in einem speziell entworfenen Elektrodenhalter gedämpft werden, der Strom zu jeder der Elektroden separat leitet. Der Abstand 'S' zwischen den Elektroden beträgt 5 bis 6 mm.

Zwei Phasen sind mit den beiden Elektroden verbunden, und die dritte Phase ist mit der Arbeit verbunden (siehe Abb. 7.31). Es werden jeweils drei Bögen beibehalten, von denen zwei zwischen jeder Elektrode und dem Werkstück "b" und "c" festgelegt werden, während der dritte "a" zwischen den Elektroden festgelegt wird. Dadurch werden die Schmelzrate der Elektroden und die Produktionsrate im Vergleich zu einem einphasigen Lichtbogenschweißen nahezu verdoppelt.

Die Wärme des Lichtbogens wird besser ausgenutzt, was zu einem Energieverbrauch pro Kilogramm abgeschiedenem Metall von 2, 75 kWh anstelle von 3, 5 bis 4 kWh bei einphasigem Lichtbogenschweißen führt. Das Verfahren ist jedoch aufgrund des erhöhten Gewichts der Elektroden und des Halters ziemlich umständlich. Dies führt zu einer beschleunigten Ermüdung des Bedieners.

Ein dreiphasiger Schweißtransformator wird verwendet, um Strom für das Lichtbogenschweißen bereitzustellen. Die dreiphasige Primärwicklung ist entweder Stern- oder Dreieckschaltung (für 440 bzw. 220 Volt). Die Sekundärseite besteht aus zwei Spulen, die jeweils mit blanken Kupferstreifen an einem der Kernschenkel gewickelt sind. Die offene Sekundärspannung beträgt 68 Volt. Zusätzlich kann die Sekundärseite für spezielle Anwendungen mit 34 Volt und 110 Volt abgegriffen werden.

Wenn das Schweißen beendet ist, werden die Elektroden von der Arbeit zurückgezogen. Die Bögen zwischen den Elektroden und dem Werkstück werden gelöscht, der Bogen zwischen den Elektroden bleibt jedoch erhalten. Um diesen dritten Lichtbogen zu löschen, enthält der 3-Phasen-Schweißtransformator einen magnetischen Kontaktgeber, der die zweite Phase unterbricht, wenn der Lichtbogen "b" gelöscht wird. Dies führt zum Löschen des Lichtbogens 'a' zwischen den Elektroden.

Dreiphasige Schweißtransformatoren sind normalerweise für die Lieferung eines maximalen Stroms von 400 A in manueller SMAW-Schaltung ausgelegt. Die Vorteile des Schweißens mit mehreren Lichtbögen umfassen eine erhöhte Produktionsrate, einen geringeren Stromverbrauch, einen verbesserten Leistungsfaktor und eine ausgeglichene Belastung der Versorgungsleitungen.

Variante 4: Massives Elektrodenschweißen:

Eine andere Möglichkeit, die Produktionsraten beim Schweißen zu erhöhen, besteht darin, massive Elektroden mit einem Durchmesser zwischen 8 und 19 mm und einer maximalen Länge von etwa einem Meter zu verwenden. Diese Elektroden wurden speziell für die Reparatur von Gussteilen hergestellt und benötigen offensichtlich hohe Schweißströme. Diese Elektroden sind so groß und schwer, dass sie nicht auf normale manuelle Weise verwendet werden können. Stattdessen werden sie in Manipulatoren gedämpft, um sie in die Arbeit einzuführen. Ein solcher Aufbau ist in Abb. 7.32 dargestellt.

Der Größenbereich massiver Elektroden mit dem erforderlichen Strom, die ungefähre Größe des entwickelten Schweißbades und die erreichte Abscheidungsrate sind in Tabelle 7.3 aufgeführt.