Schweißprozess für Kunststoffe

Nach dem Lesen dieses Artikels erfahren Sie mehr über das Schweißverfahren für Kunststoffe: A. Direkte Nutzung von Wärmequellen B. Umwandlung von Energie in Wärme.

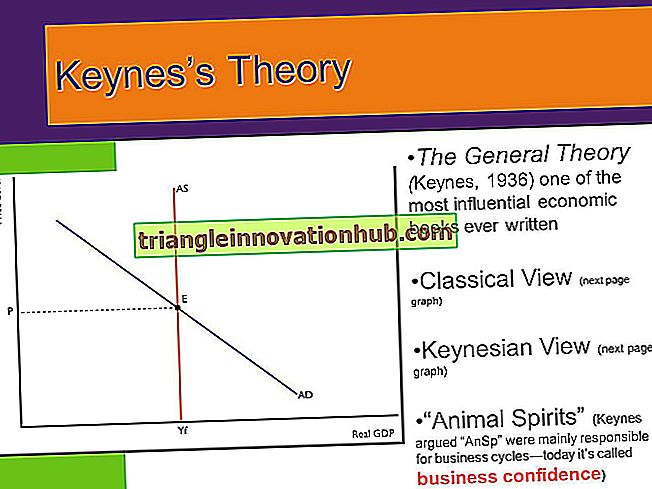

Das Schweißen von Kunststoffen wird in einer Reihe von Industrien insbesondere zum Verbinden von thermoplastischen Folien und Platten eingesetzt. Alle derzeit eingesetzten Schweißprozesse beinhalten die Anwendung von Wärme auf den Kontaktbereich. Je nach der verwendeten Wärmequelle kann der Schweißprozess für Kunststoffe in zwei große Klassen unterteilt werden, wie in Abb. 22.15 dargestellt.

A. Direkte Nutzung von Wärmequellen:

Eine Klasse von Schweißprozessen nutzt Wärme von einer Fremdquelle, wie einem heißen Gasstrom, einem heiß extrudierten Füllstoff oder einem heißen Werkzeug. Bei all diesen Prozessen wird Wärme durch Wärmeleitung, Konvektion und Strahlung auf die zu schweißenden Oberflächen übertragen.

Die zweite Gruppe umfasst Prozesse, bei denen Wärme innerhalb des Werkstücks durch Umwandlung einer anderen Energieform erzeugt wird, wie Hochfrequenzstrom, Ultraschallwellen, Reibung, Infrarotlicht, chemische Reaktionen oder Neutronenbestrahlung.

Der Mechanismus des Schweißens von Kunststoffen wird als das Phänomen der Autokohäsion angesehen, bei dem das Schweißen durch Diffusion einiger Molekülketten von einem Stück in ein anderes durchgeführt wird, um eine starke makromolekulare Verbindung zwischen den beiden Teilen zu bilden.

Das Schweißen von Kunststoffen erfolgt im viskosen fluidischen Zustand unter Druckbeaufschlagung. Bessere Schweißbarkeit zeigen Thermoplaste, die einen breiteren Erweichungsbereich als einen scharfen Schmelzpunkt aufweisen. Da der Wärmeausdehnungskoeffizient von Kunststoffen ein Vielfaches desjenigen von Metallen beträgt, können sich in der Schweißverbindung Restspannungen entwickeln, die zu einer verringerten Verbindungsfestigkeit führen.

Zu den Faktoren, die die Prozessauswahl beim Schweißen von Kunststoffen beeinflussen, gehören die Werkstückdicke, physio-chemische Eigenschaften des Kunststoffs, die Gestaltung des Artikels und die Anzahl der zu produzierenden Bauteile. Das Füllmaterial, das beim Schweißen von Kunststoffen verwendet wird, sollte in seinen mechanischen Eigenschaften dem Grundmaterial möglichst nahe kommen.

1. Heißgasschweißen:

Bei diesem Verfahren wird ein heißer Gasstrahl, der Luft, Stickstoff, Argon, Verbrennungsprodukte einiger Brenngase (zum Beispiel Acetylen, Wasserstoff, LPG) sein kann, an den zu verbindenden Kanten wie in Fig. 22-16 gezeigt gespielt . Brenngas kann nicht direkt zum Schweißen von Kunststoffen verwendet werden, da die Flamme eine sehr hohe Temperatur hat.

Aus diesem Grund wurden spezielle Brenner für das Heißgasschweißen von Kunststoffen entwickelt. Das Schweißgas kann durch Elektrizität oder durch Flamme erhitzt werden. Die Lufttemperatur kann eingestellt werden, indem der Durchfluss und der Widerstand des elektrischen Elements variiert werden.

Die Flussrate wird mit einem Ventil zwischen 25 und 30 m / s und der Widerstand des Kreislaufs mit einem Rheostat eingestellt. Die Lufttemperatur kann überprüft werden, indem die Brennerspitze innerhalb von 5 mm vom Kolben eines Quecksilberthermometers platziert wird. Wenn das Thermometer die erforderliche Temperatur in 10 bis 15 Sekunden abliest, kann der Bediener mit dem Schweißen fortfahren.

Zur Sicherheit des Bedieners arbeiten elektrisch beheizte Brenner mit einer Spannung von höchstens 36 Volt. Der Wirkungsgrad elektrisch beheizter Brenner liegt bei 60 Prozent. Solche Brenner sind einfach herzustellen und es gibt keine offene Flamme, daher können diese in einem Raum verwendet werden, in dem brennbare Materialien gehalten werden. Diese Brenner sind jedoch schwer und daher für den Einsatz an schwer zugänglichen Stellen oder in unhandlichen Positionen eher unhandlich.

Gasbrenner können entweder direkt oder indirekt beheizt werden. Bei direkt beheizten Gasbrennern wird das Schweißgas mit den Verbrennungsprodukten des Brenngases vermischt, während bei indirekt beheizten Gasbrennern die Verbrennungsprodukte ihre Wärme durch die Wand auf das Schweißgas übertragen. Das Brenngas (C 2 H 2, H 2 LPG usw.) wird unter einem Druck von 0, 5 bis 10 N / cm 2 verwendet .

Im Vergleich zu elektrisch beheizten Brennern können Gasbrenner schneller schweißen, sind leichter und haltbarer. Bei acht Stunden täglich beträgt die Lebensdauer eines Gasbrenners 1, 5 bis 2 Jahre. Ein Hauptnachteil von Gasbrennern besteht darin, dass die verwendeten Gase brennbar und explosiv sind.

Joint Design:

In der Regel werden Stoßverbindungen bevorzugt, da Überlappungen, T-Stücke und Kehlverbindungen schwieriger herzustellen sind. Abhängig von der Arbeitsdicke werden für die Stoßverbindungsvorbereitung quadratische Kanten-, Einzel- und Doppelkantenvorbereitungen verwendet, wie in Abb. 22.16 gezeigt. Die Standardkantenvorbereitung für Stumpfnähte erfordert einen Wurzelspalt, aber keine Wurzelfläche.

Doppel-V-Gelenke sind normalerweise stärker als Einzel-V-Gelenke, und der Nutwinkel hat einen entscheidenden Einfluss auf die Gelenkfestigkeit. In der Regel erhöht sich die Verbindungsfestigkeit mit zunehmendem Rillenwinkel, da an der Wurzel eine bessere Durchdringung erzielt wird; Die Produktionsrate wird jedoch gesenkt.

Schweißvorgang:

Die Schmelzflächen werden sorgfältig gereinigt und entfettet, zB mit Aceton; Die glänzenden Flecken werden mit Schmirgelpapier oder Schaber entfernt. Bevor der Schweißbrenner eingeschaltet oder gezündet wird, wird das Schweißgas eingeschaltet und seine Flussrate eingestellt. Das Gas wird dann gezündet, wenn ein Gasbrenner oder ein elektrischer Strom für einen elektrischen Brenner eingeschaltet wird.

Die verwendeten Füllstäbe haben Durchmesser von 2, 3, 4, ± 0, 5 mm und andere Formen wie dreieckig und trapezförmig in verschiedenen Größen. Die Füllstäbe werden aus dem gleichen Material wie das Arbeitsmaterial hergestellt, können jedoch eine andere Farbe haben und gewöhnlich einen höheren Prozentsatz an Weichmacher enthalten, um ihren Erweichungspunkt zu senken.

Die Füllstäbe können entweder auf Längen von mindestens 0, 5 m geschnitten und zu Bündeln zusammengebunden oder ungeschnitten und in Rollen von 3 bis 4 kg geliefert werden. Die Größe des Füllstabs wird entsprechend der Arbeitsdicke, der Art der Kantenvorbereitung und der gewünschten Festigkeit ausgewählt. Dickere Stäbe führen in der Regel zu einer Verringerung der Verbindungsfestigkeit.

Die Brennerspitzengröße wird abhängig von der Arbeitsdicke und der Kantenvorbereitung ausgewählt. Spitzen mit einem Öffnungsdurchmesser von 1-5 - 2 mm werden zum Schweißen von Blechen mit einer Dicke von 3 bis 5 mm verwendet, während Spitzen mit einem Durchmesser von 3-5 - 4 mm für Bleche mit einer Dicke von 16 bis 20 mm verwendet werden. In der Regel sollte der Öffnungsdurchmesser einer Spitze dem Durchmesser des verwendeten Füllstabes entsprechen. Andernfalls wird die Stange nicht ausreichend erhitzt und die Festigkeit der Verbindung wird beeinträchtigt.

Der Winkel des Brenners zum Werkstück wird in Bezug auf die Materialstärke gewählt. Für Bleche unter 5 mm sollte dieser Winkel vorzugsweise 20 ° bis 25 ° betragen, und für Bleche im Bereich von 10 bis 20 mm sollte er 30 ° bis 45 ° betragen. Der Abstand der Brennerspitze zum Arbeitsbereich sollte zwischen 5-8 mm konstant gehalten werden. Um eine gute Verbindung zwischen dem Füllstoff und dem Werkstück herzustellen, sollte der Stab am Anfang der Schweißnaht erhitzt und geschmolzen werden, so dass sein Ende 3 bis 5 mm über das Ende des Werkstücks hinausragt.

Der Heißgasstrom darf nicht in eine Position gelenkt werden, sondern sollte kontinuierlich über eine kurze Länge des Schweißstabs und die zu schweißende Oberfläche bewegt werden, um beide gleichmäßig zu erwärmen. Die Verbindungskanten und der Füllstab werden an der Oberfläche schnell erhitzt, da Kunststoffe schlechte Wärmeleiter sind.

Es ist jedoch wichtig, den Stab in seiner gesamten Masse zu erwärmen, damit er in der Mitte gründlich erweicht und ordnungsgemäß in der Nut platziert werden kann. Aus diesem Grund können dickere Stäbe nicht verwendet werden und das Schweißen durch Heißgasverfahren ist insbesondere mit der Füllstabtechnik langsam. Wenn der Druck nicht richtig angelegt wird, wird der erweichte Stab entgegen der Bewegung zusammengedrückt, wodurch er wellig wird.

Der Füllstab sollte der Schweißnaht rechtwinklig zugeführt werden, um den Druck richtig zu kontrollieren. Wenn der Füllstab von Hand nach unten gedrückt wird, schweißt er sich an die erweichten Kanten und bildet eine Schweißnaht, wie in Abb. 22.17 dargestellt.

Das Heißgasschweißen ohne Zusatzstab beschleunigt den Prozess und verbessert die mechanischen Eigenschaften der Verbindung. Ein einfacher Aufbau dieser Technik ist in Abb. 22.18 (c) dargestellt. Bei diesem Verfahren werden die Blechkanten vor dem gleichmäßigen Erwärmen durch heißes Gas geschärft und montiert.

Dem Heißgasstrahl folgen kalte Walzen, die den erforderlichen Druck zur Fertigstellung der Schweißung ausüben. Die Schweißgeschwindigkeit bei dieser Technik kann je nach Blechdicke 12 bis 20 m pro Stunde betragen. Die Festigkeit der Verbindung beträgt 80 bis 90% der des Grundmaterials und die Schlagfestigkeit bleibt gleich. Heißgasschweißen ohne Füllmaterial wird am häufigsten zur Herstellung von Überlappungsverbindungen in Folien eingesetzt.

Bei kritischen Verbindungen ist es besser, die Schweißnaht zu versiegeln, um die Festigkeit und Qualität der Verbindung zu verbessern.

Nach dem Schweißen kann die Verbindung abkühlen. Künstliche Kühlung, insbesondere bei Material mit einer Dicke von mehr als 10 mm, kann zu Rissen führen.

Die Festigkeit von Stumpfschweißnähten in Kunststoffen beträgt 65% der des Ausgangsmaterials in Bezug auf Scherung, 75% Spannung, 85% Kompression und 65% Biegung, während die der Kehlnaht 65% Spannung hat. Die Schlagfestigkeit des Schweißmaterials ist normalerweise sehr niedrig.

Abgesehen von einer geringen Festigkeit der Verbindung führt das Heißgasschweißen auch zu einer verringerten Plastizität im Schweißnaht- und Schweißnahtbereich, zu einer geringen Produktionsrate insbesondere bei dicken Blechen, der Gefahr der Überhitzung und der Abhängigkeit vom Bedienergeschick. Trotz dieser Einschränkungen wird Heißgasschweißen häufig zum Schweißen von PVC, Polyethylen, Acryl und Polyamid verwendet.

Beim Schweißen von PVC wird meistens das Heißgasschweißverfahren eingesetzt. PVC hat keinen scharfen Schmelzpunkt. Bei einer Temperatur von über 80 ° C erweicht es. Bei 180 ° C beginnt es zu fließen und bei 200 - 220 ° C geht es in einen viskosen fluidischen Zustand über; Wenn dann Druck ausgeübt wird, schweißt er. Die Schweißtemperatur muss unter dem kritischen Punkt gehalten werden, an dem sich das Material zu zersetzen beginnt.

Um eine optimale Temperatur von 200 - 220 ° C für Heißluft in der Schweißzone zu erhalten, sollte diese im Brenner auf 230 - 270 ° C erhitzt werden. Die Auswirkungen der Lufttemperatur auf die Schweißgeschwindigkeit und die Verbindungsfestigkeit sind in Tabelle 22.5 dargestellt.

Wenn eine korrekte Schweißtemperatur gewählt wurde, erscheint auf der PVC-Folie 2 oder 3 Sekunden, nachdem der Heißluftstrahl darauf abgespielt wurde, eine stumpfe Stelle.

Die Schweißqualität in PVC hängt von der Geschwindigkeit ab, mit der der Füllstab in die Verbindung eingeführt wird, dem Winkel, in dem er in die Verbindung eingeführt wird, der Kraft, mit der die beheizte Stange in die Verbindung gedrückt wird, und der Entfernung der Brennerspitze von der Arbeitsfläche, Position und Richtung des Brenners beim Schweißen. Ein Füllstab mit einem Durchmesser von 3 mm sollte der Verbindung 12 bis 15 m pro Stunde zugeführt werden.

Schweißnähte aus PVC mit Heißgas-Füllstabtechnik zeigen eine geringe Schlagfestigkeit. PVC ist so empfindlich gegen Spannungskonzentration, dass selbst wenn ein Stab an ein Rohr geschweißt wird, die Schlagfestigkeit der Verbindung nur etwa 10% der Schlagfestigkeit des Grundmaterials beträgt.

Das Verschweißen von PVC durch Heißgasschweißen ist ein langsamer Prozess. Um zum Beispiel einen Meter PVC mit einer Dicke von 18 bis 20 mm mit V-Kantenvorbereitung zu schweißen, müssen 30 bis 35 Stäbe mit einem Durchmesser von 3 mm verlegt werden, was etwa 2 Stunden für die Ausführung der Arbeit erfordert. Die Schweißgeschwindigkeit kann durch Erhöhen der Gastemperatur auf 300 ° C und durch Vorwärmen des Füllstabs erhöht werden. Dies erfordert jedoch eine sorgfältige Überwachung des Prozesses, da ansonsten die höhere Temperatur zur Zersetzung des Materials führen kann.

Acrylnägel werden mit einem Luftstrahl von 200 - 220 ° C geschweißt. Die Zeit, die für das Schweißen von Acrylplatten benötigt wird, ist fast doppelt so hoch wie für PVC-Platten mit der gleichen Dicke, und die Schweißgeschwindigkeit ist daher fast halbiert. Die verwendeten Füllstäbe werden aus Acrylglas geschnitten und haben eine Querschnittsfläche von 7 bis 12 mm 2 . Unter Verwendung von PVC-Füllstäben können Acrylkunststoffe auch zufriedenstellend geschweißt werden. Um qualitativ hochwertige Schweißnähte in Acryl zu erhalten, sollten die zu schweißenden Oberflächen am besten vor dem Schweißen mit Aceton oder Dichlormethan entfettet werden. Die Zugfestigkeit von Schweißverbindungen in Kunststoffen beträgt im Allgemeinen 3 P - 45% der des Grundmaterials.

Polyethylen sollte vorzugsweise mit N 2 - oder CO 2 -Gas, das auf 200 bis 220 ° C erhitzt wird, geschweißt werden, obwohl auch Gasflammenbrenner verwendet werden können.

Heißgasschweißen wird häufig auch zum Schweißen von Vynil-Kunststoffen, Polystyrol und einigen anderen Kunststoffmaterialien verwendet.

Die Hauptanwendung des Heißgasschweißens liegt in der Herstellung sehr großer Fabrikate aus Blechmaterialien, zum Beispiel Rohrleitungen, Rohrleitungen und Ventilatorhauben für chemische Anlagenanlagen. Diese Methode wird normalerweise nicht zum Verbinden kleiner Teile verwendet.

2. Extrudiertes Füllschweißen :

Bei diesem Verfahren wird der Füllstoff in einem viskosen fluiden Zustand in die Verbindung eingeführt. Das heiße Füllmaterial schmilzt die Kanten des zu fügenden Kunststoffs und es entsteht eine starke Verbindung zwischen dem Füllstoff und dem Ausgangsmaterial. In gewisser Weise ähnelt dieser Prozess dem Heißgasprozess mit der Füllstabtechnik. Mit diesem Verfahren können zufriedenstellende Schweißnähte sowohl in Folien als auch in Platten mit starker Dicke erzielt werden.

3. Heißes Werkzeugschweißen :

Dieser Prozess kann durch verschiedene Techniken durchgeführt werden, abhängig von der Art des verwendeten Werkzeugs, zu dem eine heiße Klinge, ein heißer Keil, eine heiße Platte, ein Heizstreifen oder eine Presse gehören können.

Beim Schweißen mit heißer Klinge wird die beheizte Klinge zwischen den zu fügenden Flächen platziert, wie in Abb. 22.18 (a) gezeigt. Nachdem die heiße Klinge die Oberflächen erweicht hat, wird sie schnell zurückgezogen und die Oberflächen werden unter Druck in Kontakt gebracht, um die Schweißung zu erreichen. Dieses Verfahren kann verwendet werden, um gleichzeitig Stoß- und Überlappungsverbindungen über die gesamte Kontaktfläche herzustellen.

Beim Heißkeilschweißen (Abb. 22.18 (b)) wird der Heizkeil zwischen den zu verbindenden Flächen platziert und entlang der Schweißlinie bewegt, wenn die Kanten weich werden. Der obere Streifen wird durch eine Walze mit Druck beaufschlagt, um ihn mit der unteren Platte zu verschweißen.

Dieses Verfahren wird zum Schweißen elastischer Materialien verwendet, kann aber auch zum Verschweißen dünner starrer Bleche oder Bänder bis 5 mm zu dickeren Blechen verwendet werden. Bei diesem Verfahren sind jedoch Vorkehrungen erforderlich, um ein Anhaften von Arbeitsmaterial an dem heißen Keil zu vermeiden. Am besten kann dieses Verfahren zum Schweißen von Filmen verwendet werden, indem Druckwalzen verwendet werden, die über und unter den miteinander verbundenen Filmen angeordnet sind, wie in Abb. 22.18 (c) gezeigt.

Neben dem Hot-Wedge-Verfahren können Folien auch mit Hot-Plate-, Warmband- und thermischen Impulsverfahren verschweißt werden.

Beim Heißplattenschweißen wird die widerstandsbeheizte Platte über die zu überlappenden Folien bewegt. Wenn die gewünschte Schweißtemperatur erreicht ist, wird Druck ausgeübt, um die Schweißung durchzuführen. Die zu verschweißenden Folien werden wie in Abb. 22.18 (d) gezeigt auf einer Arbeitsplatte ausgelegt.

Beim Warmbandschweißen wird der durch ein elektrisches Element erwärmte Heizstreifen durch Walzen vorgerückt und gleichzeitig durch den Druck P gegen die zu überlappenden Filme gedrückt, die auf einer Arbeitsplatte angeordnet sind, wie in Fig. 22A 18 (e) gezeigt. Die Filme können durch Bewegen des Schweißkopfes oder der Arbeitsplatte unter den Druckrollen vorgerückt werden.

Bei einem thermischen Impulsprozess wird das Material (Filme) fast augenblicklich auf die Schweißtemperatur gebracht, wenn ein starker Stromimpuls durch eine elektrische Heizvorrichtung geleitet wird. Das Heizgerät kann punktförmig, streifenförmig oder sogar ungerade geformt sein. Da die Wärme genau dosiert werden kann, wird eine Überhitzung an der Verbindungsstelle vermieden.

Beim Pressenschweißen wird Wärme von der heißen Platte der Schweißpresse auf den zu schweißenden Bereich übertragen. Die Kunststoffteile mit den abgerundeten Kanten werden zwischen den widerstandsbeheizten Pressplatten eingespannt, wie in Abb. 22.18 (f) gezeigt. Nachdem die Werkstücke auf die Schweißtemperatur angehoben worden sind, werden sie unter dem erforderlichen Druck gehalten, während die Platten durch das Wasser, das durch die Kanäle zirkuliert, gekühlt werden.

Pressen erzeugen normalerweise Stumpfnähte. Eine typische Kunststoffschweißpresse für Stoßverbindungen entwickelt relativ hohe Drücke, erwärmt die Arbeit lokal und komprimiert die erweichte Zone von allen Seiten. Deshalb wird diese Technik auch als statisches Schweißen bezeichnet. Diese Technik kann Bleche, Stangen, Streifen und Platten stumpf schweißen.

Beim Schweißen von Kunststoff können Spannungen auftreten, insbesondere wenn die zu schweißenden Bleche eine große Dicke aufweisen. Um diese Spannungen abzubauen, ist es eine gute Praxis, die geschweißten Artikel bei einer Temperatur von 25 bis 30 ° C unter dem Erweichungspunkt des Materials zu tempern.

Beim Heißwerkzeugschweißen werden starke Schweißnähte mit hoher Produktionsgeschwindigkeit erzeugt. Dieses Verfahren ist auf Kunststoffe anwendbar, die nicht durch Hochfrequenzinduktionsschweißen verbunden werden können, beispielsweise PTFE (Polytetrafluorethylen), Polyethylen und Polystyrol. Auf diese Weise können Stumpf-, Kehl- und T-Verbindungen hergestellt werden. Durch Heißschweißen geschweißte Kunststoffe behalten die Transparenz und Klarheit an und um die Fuge herum. Sie können auch zum Schweißen von Folien mit beträchtlich langen Nähten verwendet werden. Wenn große Mengen an Schweißnähten erforderlich sind, kann das Heißwerkzeugschweißverfahren leicht mechanisiert werden

B. Umwandlung von Energie in Wärme:

1. Hochfrequenzinduktionsschweißen:

Beim HF-Induktionsschweißen wird das Werkstück in einem Hochfrequenzfeld angeordnet, das zwischen zwei Metallelektroden aufgebaut ist, wie in Abb. 22.18 (c) für das Rollennahtschweißen gezeigt. Mit diesem Verfahren können nur solche Kunststoffe verschweißt werden, die ein unvollständiges Dielektrikum sind.

Die wenigen freien Elektronen, die in solchen Kunststoffen vorhanden sind, verursachen einen Leitungsstrom, wenn das Material im HF-Feld angeordnet wird. Die zur Verdrängung der geladenen Teilchen geleistete Arbeit wird in Wärme umgewandelt. Etwas Wärme wird auch erzeugt, wenn das Feld wechselt. Um die erzeugte Wärmemenge zu erhöhen, wird ein sehr hochfrequenter Strom im Bereich von 30 bis 40 MHz oder noch höher verwendet. Im Allgemeinen wird kein Füllmaterial verwendet. Da die gesamte Wärme direkt im Körper des zu schweißenden Werkstücks erzeugt wird, ist die Schweißgeschwindigkeit hoch und die Elektroden werden nicht überhitzt.

Der HF-Induktionsprozess wird zum Herstellen von Schweißnähten mit Punkt-, Statik- und Betrugsversuchen verwendet. Stoß-, Filet- und T-Stück-Verbindungen sind jedoch schwierig herzustellen. Die erzeugten Schweißnähte sind dicht und fest. Der Prozess kann einfach automatisiert werden, um Filme, Platten und Rohre zu verschweißen. Überlappungsschweißungen mit Nahtschweißmaschinen können mit Geschwindigkeiten von 27 bis 65 m / h durchgeführt werden.

Zu den Vorteilen des Hochfrequenzschweißens gehören eine hohe Produktionsrate, Wirtschaftlichkeit und zufriedenstellende Verbindungen. Es kann Materialien mit einer Dicke von bis zu 5 mm schweißen. Materialien mit einem niedrigen dielektrischen Verlustfaktor wie PTFE, Polyethylen und Polystyrol können jedoch nicht durch HF-Induktionsschweißen geschweißt werden.

Polyethylen kann jedoch durch dieses Verfahren geschweißt werden, indem ein PVC-Streifen in die Verbindung eingefügt wird. PVC, das ein unvollständiges Dielektrikum ist, wird unter der Wirkung von HF-Strom erhitzt und überträgt die Wärme auf Polyethylen, um die Schweißung durchzuführen.

2. Reibschweißen:

Kunststoffe werden auf die gleiche Weise wie Metalle reibgeschweißt, obwohl die normale Anordnung darin besteht, ein Teil zu drehen und das andere stationär zu halten (siehe Abb. 22.19). Große Teile können jedoch geschweißt werden, indem sie stationär gehalten werden und ein kurzer Einsatz zwischen ihnen gedreht wird. Die Qualität der Schweißnaht hängt von der Rotationsgeschwindigkeit, der aufgebrachten Axialkraft und dem Ausmaß der plastischen Verformung ab.

Da die Wärme an der Grenzfläche entsteht, werden die Eigenschaften des angrenzenden Materials nicht beeinflusst und die Verbindung weist gute mechanische Eigenschaften auf. Aufgrund der Wärme, die direkt auf den zu fügenden Oberflächen erzeugt wird, hat dieses Verfahren den Vorteil einer hohen Schweißgeschwindigkeit, Anpassungsfähigkeit an die automatische Steuerung und die Anwendbarkeit unter Feldbedingungen. Der Prozess kann jedoch nur verwendet werden, wenn eine der Komponenten zylindrisch ist, sodass sie gedreht werden kann. Auch an der Verbindungsstelle gebildeter Grat bedeutet nicht nur Materialverschwendung, sondern auch zusätzliche Kosten bei der Bearbeitung, um sie zu entfernen.

Reibschweißen von PVC-Rohren und -rohren ist gut entwickelt. Vor dem Schweißen werden die Enden der Röhrchen bemessen, indem die Röhrchenenden 3 bis 4 Minuten lang auf 100 ° C in Öl auf 100 ° C erhitzt werden und dann die Röhrchen 3 Minuten lang in Spurweite geklemmt werden, gefolgt von einer Abkühlung mit Wasser auf Raumtemperatur. Das Schweißen erfolgt durch Drehen eines der Rohre in einem Spannfutter.

Die Rotationsgeschwindigkeit hängt vom Rohrdurchmesser ab, zum Beispiel wird das Rohr mit einem Durchmesser von 50 mm mit 800 U / min gedreht, während das Rohr mit einem Durchmesser von 80 mm mit 600 U / min gedreht wird und die Spinnzeit 1 ± 0, 5 Minuten beträgt. Nachdem die gewünschte viskose Fluidtemperatur von 140-160 ° C erreicht ist, wird die Rotation gestoppt und ein Druck von 20 bis 40 N / cm 2 angelegt, bis die Schweißnaht in etwa 7 bis 10 Minuten auf Raumtemperatur abgekühlt ist.

Reibungsschweißnähte aus PVC sind qualitativ mit dem Ausgangsmaterial zu vergleichen. Die typische Verbindungsfestigkeit bei ähnlichen Materialien beträgt etwa 90% der des Grundmaterials.

3. Ultraschallschweißen:

Für das Ultraschallschweißen von Kunststoffen hat das Schweißgerät die gleichen Eigenschaften wie das für Metalle. Das Hauptelement der Schweißmaschine ist ein Wandler, der die vom Ultraschalloszillator gelieferte HF-Energie in Schwingungen umwandelt. Die Vibrationen werden über eine Sonotrode auf das Werkstück aufgebracht, die auf einem Amboss angeordnet ist, wie in Abb. 22.20 gezeigt.

Die mechanischen Schwingungen, die auf die Arbeit wirken, verursachen die Erzeugung von Wärme im Kunststoffmaterial. Auf das erweichte Material wird Druck ausgeübt, um die Verbindung zu vervollständigen. Das Schweißen erfolgt zu dem Zeitpunkt, zu dem die HF-Spannung an die Wandlerspule angelegt wird. Die verwendete Frequenz beträgt bis zu 20 kHz.

Die besonderen Merkmale des Ultraschallschweißens sind:

(i) Seine Fähigkeit, von einer Seite abzudichten, d. h., es ist keine zweite Elektrode erforderlich, daher kann das zweite Stück von unbegrenzter Dicke sein, wie in Fig. 22.21 (a) gezeigt.

(ii) Die Ultraschallenergie kann in einem konstanten Abstand von der Schweißnaht angelegt werden, wie in Abb. 22.21 (b) gezeigt.

(iii) aufgrund der Lokalisierung von Wärme findet keine Überhitzung des Schüttgutes statt,

(iv) die Konzentration von Wärme an der gewünschten Stelle trägt zu einer höheren Schweißgeschwindigkeit bei

(v) Oberflächenverunreinigungen wie Fett, Graphit und Elektrolyte haben keinen nennenswerten Einfluss auf die Schweißnahtqualität.

(vi) keine Störung beim Radioempfang,

(vii) Es muss keine Spannung an das Schweißwerkzeug angelegt werden.

(viii) Eine große Anzahl von Thermoplasten und ein breiter Dickenbereich können durch Ultraschallschweißen geschweißt werden

(ix) Einfache Anwendung und Automatisierung.

Spezifisches Anwendungsgebiet für das Ultraschallschweißen ist das Punkt- und Lehre-Schweißen von Filmen und Platten mittlerer und großer Dicke, beim Versiegeln von Kartons, wo die Naht mit Fett kontaminiert sein kann, und beim Verpacken verschiedener Konserven, die stromleitende Flüssigkeiten enthalten.

Starre Kunststoffe wie Polycarbonat mit niedrigem Elastizitätsmodul und niedrigem Schmelzpunkt sprechen am besten auf Ultraschallschweißen an. Es ist auch möglich, Acetal, Nylon, Polypropylen, Polyethylen hoher Dichte, Acryl, PVC, Polystyrol und synthetische Textilien durch Ultraschallschweißen zu schweißen. Rund- und T-Punkt-Verbindungen werden am besten gemacht. Zufriedenstellende Verbindungen können auch durch statische Jig-Technik hergestellt werden (siehe Abbildung 22.22). Für diese Verbindungen ist keine Kantenvorbereitung oder Schweißzusatz erforderlich. Unterschiedliche Kunststoffe können auch im Ultraschallschweißverfahren geschweißt werden.

4. Infrarotstrahlschweißen (IR):

Bei diesem Prozess wird Schweißwärme geliefert, die von einer Infrarotlichtquelle, wie z. B. Sylite Glower, einem Chromstahlwiderstandselement, einer Quarzstablampe usw., geliefert wird. Um den Prozess zu beschleunigen, wird das Schweißen auf einer schwarzen Trägerplatte aus einem Schaumstoff durchgeführt Kunststoff, Moosgummi oder dickes gummiertes Gewebe. Der Schweißdruck wird durch die Nachgiebigkeit der Stützplatte geliefert, die fest gegen das Werkstück gehalten wird.

Polyethylenfilm kann durch IR-Schweißen zufriedenstellend verbunden werden. Die zu schweißende Arbeitsstärke hängt von der Leistung der IR-Quelle ab. Zum Beispiel kann ein Sylite-Glower mit einer Temperatur von 1200 ° C, der in einem Abstand von 12 bis 14 mm vom Werkstück mit einem Schwammgummirücken gehalten wird, eine maximale Dicke von bis zu 2 mm schweißen. Jede Kunststofffolie, die in einen viskosen fluidischen Zustand übergehen kann und einen niedrigen Schweißdruck erfordert, kann durch IR-Schweißverfahren geschweißt werden. Die durch dieses Verfahren hergestellten Schweißnähte sind in der Regel frei von Hinterschneidungen und weisen eine hohe Verbindungsfestigkeit auf. Infrarot-Licht kann auch in einem Stapel gestapelte Bleche verschweißen.

5. Kernschweißen:

Dabei werden die zu schweißenden Werkstücke mit einem Strom von Neutronen bestrahlt. Die zu schweißenden Oberflächen werden vor dem Schweißen mit einer Lithium- oder Borverbindung versehen. Wenn eine solche beschichtete Oberfläche mit Neutronen beschossen wird, findet eine Kernreaktion statt, die zur Erzeugung von Wärme führt. Die so erzeugte Wärme hebt die Oberflächen in den viskosen fluidischen Zustand und daher können sie geschweißt werden. Dieses Verfahren kann verwendet werden, um PTFE mit Polyethylen, Polystyrol, Quarz und Aluminium zu verschweißen.

Beim Kernschweißen besteht eine Einschränkung darin, dass es nicht auf Materialien angewendet werden kann, die bei Bestrahlung mit Neutronen stark radioaktiv werden.