Top 4 Techniken des Gasschweißens

Dieser Artikel beleuchtet die vier wichtigsten Techniken des Gasschweißens. Die Techniken sind: 1. Links- oder Vorwärtsschweißen 2. Rechts- oder Rückwärtsschweißen 3. Vertikalschweißen 4. Linde-Schweißen.

Verfahren Nr. 1: Links- oder Vorwärtsschweißen:

Bei dieser Technik wird der Brenner in der rechten Hand gehalten und der Füllstab befindet sich in der linken Hand des Bedieners. Das Schweißen beginnt am rechten Ende der Platte und verläuft nach links. Die Brennerspitze bildet einen Winkel von 60-70 ° und der Füllstab einen Winkel von 30-40 ° mit der Arbeitsfläche.

Die Flamme erhält eine kreisförmige, rotatorische oder seitliche Bewegung, um eine gleichmäßige Verschmelzung zu erreichen, während der Stab entlang der Platte nach vorne und hinten bewegt werden sollte. Diese Technik wird für kegelförmige Stahlplatten bis 3 mm und für abgeschrägte Platten bis 6 mm verwendet.

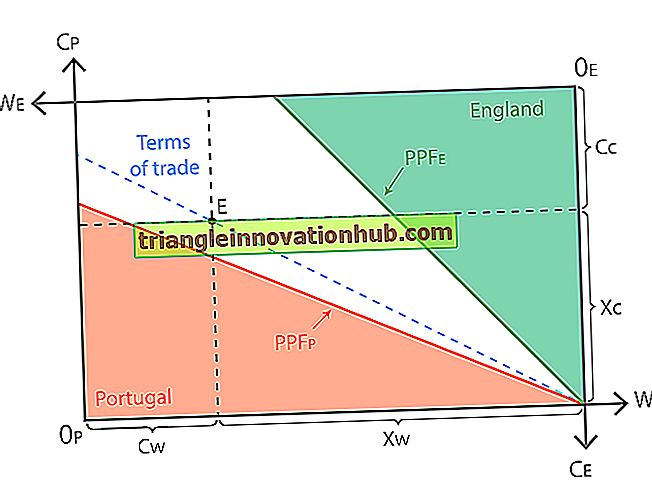

Platten mit einer Dicke über 6 mm sind mit dieser Technik nicht wirtschaftlich zu schweißen. Bei Platten mit einer Dicke von mehr als 3 mm werden die Plattenkanten abgeschrägt, um ein V von 80-90 ° zu erzeugen. Die Links- oder Vorwärtsschweißtechnik ist in Abb. 7.12 (a) dargestellt.

Technik Nr. 2: Schweißen nach rechts oder rückwärts:

Bei dieser Technik wird der Schweißbrenner in der rechten Hand und der Füllstab in der linken Hand gehalten. Das Schweißen beginnt am linken Ende der Platte und verläuft nach rechts. Die Brennerspitze bildet einen Winkel von 40-50 ° und der Füllstab einen Winkel von 30-40 ° mit der Arbeitsfläche.

Der Füllstab wird kreisförmig bewegt und der Brenner wird gerade entlang der Verbindung bewegt. Diese Technik ist beim Schweißen schwerer Stahlprofile und -platten über 6 mm Dicke besser und wirtschaftlicher. Bei Platten mit einer Dicke von mehr als 8 mm werden die Plattenkanten abgeschrägt, um ein "V" von 60 zu erzeugen. Die Schweißtechnik nach rechts oder nach hinten ist in Abb. 7.12 (b) dargestellt.

Diese Art der Schweißtechnik sorgt für eine bessere Abschirmung des geschweißten Abschnitts gegen atmosphärische Oxidation. Die durch dieses Verfahren erzeugte Schweißnaht ist fester, dichter und zäher.

Technik Nr. 3: Vertikalschweißen:

Bei dieser Technik wird das Schweißen von der Unterseite der Schweißnaht aus gestartet und geht in Richtung der Oberkante der Verbindung. Dies kann entweder nach links oder nach rechts ausgeführt werden. Das Schweißen erfolgt durch oszillierende Bewegung des Brenners und des Füllstabs. Je nach Dicke der zu verschweißenden Platten bildet der Brenner einen Winkel von 25 bis 90 °.

Der Füllstab bildet mit der vertikalen Linie einen Winkel von 30 °. Diese Methode ist für Plattenstärken ab 6 mm besser und wirtschaftlicher. Bei Platten mit einer Dicke von bis zu 16 mm ist keine Kantenvorbereitung erforderlich. Die vertikale Schweißtechnik ist in Abb. 7.13 dargestellt.

Es sind zwei Bediener erforderlich, um Platten mit einer Dicke von mehr als 5 mm zu schweißen. Diese Bediener haben identische Brenner, Düsen, Druckeinstellungen, Brenner- und Stangenwinkel, Geschwindigkeit und Weg usw.

Wenn zwei Operatoren verwendet werden, ist die Fusion einfacher. Die beiden Seiten der Schweißnaht haben dann ein einheitliches konvexes Schweißmetall.

Technik Nr. 4. Linde Schweißen:

Dies ist eine spezielle Schweißtechnik für das Stumpfschweißen von Stahlrohren. Die Ränder der Rohre sind um 70 ° abgeschrägt und mit einem Spalt von ca. 2, 5 mm aneinander gestoßen. Die Naht wird mit überschüssiger Acetylenflamme verschweißt. Während des Schweißens werden die Rohre ständig gedreht, um die Naht nur in horizontaler Position zu schweißen. Das Schweißen nach rechts wird bei dieser Technik zum Schweißen der Rohre angewendet.