Akzeptanzmuster: Bedeutung, Vorteile und Einschränkungen

Nachdem Sie diesen Artikel gelesen haben, erfahren Sie Folgendes: 1. Bedeutung der Akzeptanzmuster 2. Klassifizierung der Akzeptanzmuster 3. Verwendete Begriffe 4. Vorteile 5. Einschränkungen.

Bedeutung der Abnahmeprobenahme oder der Probenahmeprüfung:

Eine Methode zur Kontrolle der Qualität eines Produkts ist die 100% ige Inspektion, die einen enormen Zeit-, Kosten- und Arbeitsaufwand erfordert. Aufgrund von Langeweile und Ermüdung, die bei wiederholten Inspektionsprozessen auftreten, besteht die Möglichkeit des Übersehens und einige fehlerhafte Produkte können den Inspektionspunkt passieren.

Wenn die Qualität eines Produkts durch zerstörende Prüfungen geprüft wird (z. B. Lebensdauer einer Kerze oder Prüfung elektrischer Sicherungen), müssen bei einer 100% igen Prüfung alle Produkte zerstört werden.

Die Alternative sind statistische Stichprobeninspektionsmethoden. Hier werden aus der Gesamtheit der zu inspizierenden Produkte / Artikel einige Artikel zur Prüfung ausgewählt.

Wenn diese Warenprobe den gewünschten Qualitätsanforderungen entspricht, wird das gesamte Los akzeptiert. Wenn dies nicht der Fall ist, wird das gesamte Los abgelehnt. Daher werden die Musterartikel als repräsentativ für das gesamte Los angesehen. Diese Methode der Annahme oder Ablehnung einer Probe wird als Acceptance Sampling bezeichnet.

Im Allgemeinen erweist sich das Akzeptanz-Probenahmeverfahren als wirtschaftlich und wird unter der Annahme verwendet, dass die Qualitätsmerkmale des Artikels unter Kontrolle stehen und relativ homogen sind.

Einstufung der Annahmebeispiele:

Je nach Art der Inspektion kann die Probenahme auf zwei Arten klassifiziert werden:

(i) Abnahmeprobenahme auf der Grundlage von Attributen, dh GO- und NOT GO-Messgeräten, und

(ii) Akzeptanzprobenahme auf der Grundlage von Variablen.

Bei der Annahmebemusterung nach Attributen wird keine tatsächliche Messung durchgeführt, und die Inspektion erfolgt mit Hilfe von GO & NOT GO-Messgeräten. Wenn das Produkt den angegebenen Spezifikationen entspricht, wird es akzeptiert, andernfalls wird es abgelehnt. Die Fehlergröße ist in diesem Fall nicht wichtig.

Wenn zum Beispiel Risse die Kriterien für die Prüfung sind / werden die Produkte mit Rissen zurückgewiesen und ohne Risse akzeptiert, werden Form und Größe der Risse nicht gemessen und berücksichtigt.

Bei der Akzeptanzprobenahme nach Variablen werden die tatsächlichen Abmessungen gemessen oder die Eigenschaften der Material- / Produktprobe physikalisch und chemisch geprüft. Wenn die Ergebnisse den Spezifikationen entsprechen, wird das Los akzeptiert, andernfalls wird es abgelehnt.

In der Akzeptanzmuster verwendete Begriffe:

Folgende Begriffe werden im Allgemeinen bei der Annahmebeispiele verwendet

(i) akzeptables Qualitätsniveau (AQL):

Es ist das gewünschte Qualitätsniveau, bei dem die Wahrscheinlichkeit einer Annahme hoch ist. Es stellt den maximalen Anteil von Fehlern dar, den der Verbraucher für akzeptabel hält, oder es sind die maximalen Fehlerquoten, die zum Zwecke der Stichprobenprüfung als zufriedenstellend angesehen werden können.

(ii) Lot Tolerance Percent Defect (LTPD) oder abweisbarer Qualitätsgrad (RQL):

Es ist das Qualitätsniveau, bei dem die Wahrscheinlichkeit der Annahme gering ist, und unter diesem Niveau werden die Lose abgelehnt. Dies schreibt die Trennlinie zwischen guten und schlechten Losen vor. Viele auf diesem Qualitätsniveau gelten als schlecht.

(iii) durchschnittliche ausgehende Qualität (AOQ):

Akzeptanzmuster bieten die Sicherheit, dass das durchschnittliche Qualitätsniveau oder die prozentualen Fehler, die tatsächlich an die Verbraucher gehen, eine bestimmte Grenze nicht überschreiten. Abb. 9.2 zeigt das Konzept der durchschnittlichen Abgangsqualität im Zusammenhang mit den tatsächlich produzierten prozentualen Fehlern.

Die AOQ-Kurve zeigt an, dass bei steigenden Prozentsätzen an Defekten in einem Produktionsprozess die Lots zunächst zur Abnahme durchlaufen werden, obwohl die Anzahl der Defekte gestiegen ist und die prozentualen Defekte beim Verbraucher ansteigen.

Wenn sich dieser Aufwärtstrend fortsetzt, nimmt der Akzeptanzplan an, Lose abzulehnen, und wenn Lose abgelehnt werden, wird eine 100% ige Prüfung durchgeführt und defekte Einheiten durch gute ersetzt. Der Nettoeffekt besteht in der Verbesserung der durchschnittlichen Qualität der Ausgangsprodukte, da die abgelehnten, endgültig zu akzeptierenden Lose alle nicht defekten Artikel enthalten (aufgrund einer 100% igen Prüfung).

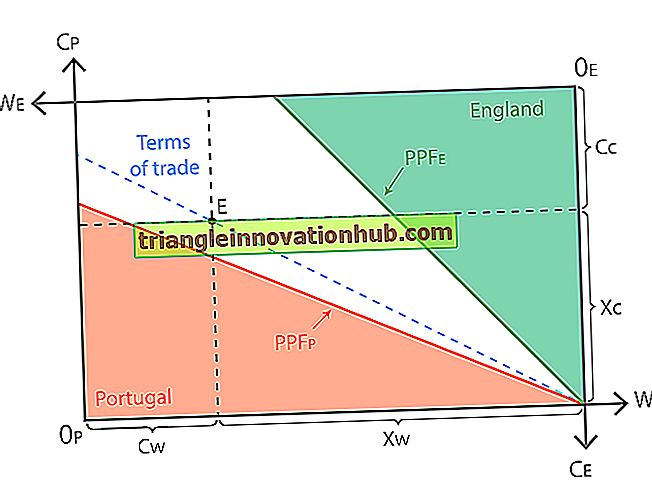

(iv) Betriebskennlinie oder OC-Kurve:

Die Betriebskennlinie für einen Probenahmeplan ist ein Diagramm zwischen dem fehlerhaften Bruch einer Partie und der Annahmewahrscheinlichkeit. In der Praxis hängt die Leistung der Annahmebeispiele zur Unterscheidung von Fehlern und akzeptablen oder guten und schlechten Losen hauptsächlich von der Stichprobengröße (n) und der Anzahl der in der Probe zulässigen Fehler ab.

Die in Abb. 9.4 dargestellte OC-Kurve ist die Kurve eines 100-Prozent-Inspektionsplans, der als ideale Kurve gilt, da er durch einen Akzeptanzplan generiert wird, der weder für den Hersteller noch für den Verbraucher ein Risiko darstellt. Abb. 9.3 zeigt die OC-Kurve, die zwei festgelegte Punkte durchläuft, dh zwei vorab vereinbarte Punkte AQL und LTPD von Hersteller und Verbraucher.

In der Regel werden die Risiken des Herstellers und des Verbrauchers vereinbart (Abb. 9.4): und in quantitativer Form explizit erfasst.

Dies führt zu folgenden zwei Arten von Risiken:

Der Wert eines Stichprobenplans hängt von dem Verhältnis der Stichprobenkosten zum Risiko ab. Wenn die Inspektionskosten sinken, steigen die Kosten für die Annahme von Fehlern.

Eigenschaften der OC-Kurve:

(i) Je steiler die Stichprobengröße und die Akzeptanzzahl sind, desto größer ist die Steigung der OC-Kurve.

(ii) Die OC-Kurve der Stichprobenpläne mit einer Akzeptanzzahl größer als Null ist denen mit einer Akzeptanznummer als Null überlegen.

(iii) Eine feste Probengröße tendiert zu einer konstanten Qualitätsproduktion.

Vorteile der Akzeptanzstichprobe:

(i) Die Methode ist in den Industrien anwendbar, in denen eine Massenproduktion erfolgt und die Industrien einem festgelegten Produktionsverfahren folgen.

(ii) Die Methode ist wirtschaftlich und leicht verständlich.

(iii) Müdigkeit wird weniger langweilig.

(iv) Der Rechenaufwand ist vergleichsweise sehr gering.

(v) Die an der Inspektion beteiligten Personen können leicht geschult werden.

(vi) Produkte, die während der Inspektion zerstörerischer Natur sind, können leicht durch Probennahme geprüft werden.

(vii) Durch den schnellen Inspektionsprozess werden die Termin- und Lieferzeiten verbessert.

Einschränkungen der Annahmebeispiele:

(i) Es gibt keine 100% ige Sicherheit für die Bestätigung der Spezifikationen, daher besteht immer die Möglichkeit / Gefahr, falsche Rückschlüsse auf die Qualität der Charge / des Loses zu ziehen.

(ii) Der Erfolg des Systems hängt von der Stichproben-Zufälligkeit, den zu testenden Qualitätsmerkmalen, der Losgröße und den Kriterien für die Annahme der Partie ab.

Risiko des Produzenten und Verbrauchers:

Die Annahme oder Ablehnung der gesamten Produktcharge bei der Annahmemusterung hängt von den Ergebnissen der geprüften Probe ab. Es besteht immer die Möglichkeit, dass eine Probe nicht für die Chargen oder Lose repräsentativ ist, aus denen sie entnommen wird.

Dies führt zu folgenden zwei Arten von Risiken:

(i) Produzentenrisiko.

(ii) Verbraucherrisiko.

(i) Erzeugerrisiko (α):

Es ist die geringe Wahrscheinlichkeit, dass ein Los / eine Charge ein gutes oder sogar besser akzeptables Qualitätsniveau (AQL) ist, aber eine schlechte Probe liefert und somit zurückgewiesen wird. Diese Ablehnungswahrscheinlichkeit einer guten Partie, die andernfalls akzeptiert worden wäre, wird als Herstellerrisiko (α) bezeichnet.

(ii) Verbraucherrisiko (β):

Es ist die Wahrscheinlichkeit, dass eine Charge / Charge schlecht oder schlechter als die begrenzende Qualität (LQ) ist, aber eine gute Probe ergibt und akzeptiert wird. Diese Wahrscheinlichkeit, dass ein fehlerhaftes Los akzeptiert wird, das andernfalls abgelehnt worden wäre, wird als Verbraucherrisiko (β) bezeichnet.